Kawasaki Production System(KPS)の「徹底したムダの排除」を具現化した新しい部品管理システムを構築しました。その結果、生産の効率化だけでなく部品倉庫のスペースを大幅に削減することができました。KMM コンシューマー・プロダクツ部門 オペレーションディレクターのブラッド・ネルソンが語ります。

Kawasakiのものづくりの強さ、その根底にあるKPS

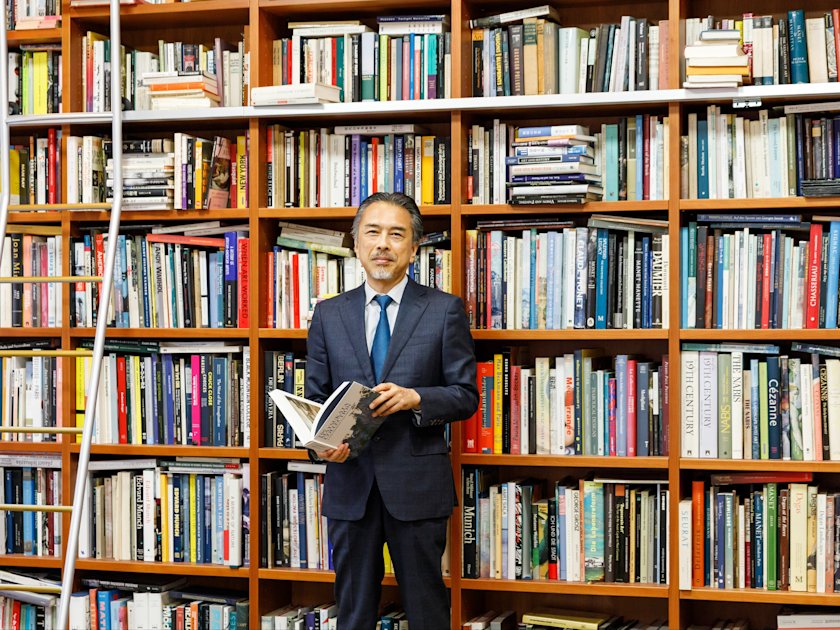

私は1979年に溶接工としてKMMに入社しました。現在「コンシューマー・プロダクツ部門」の責任者を務めています。

Kawasakiの製品は、米国でも高い競争力を備えていますが、それは信頼性や耐久性が高いからであり、言い換えればものづくりの強さだと思います。その根底にあるのがKawasaki Production System(KPS)です。KPSとは、トヨタ自動車の「トヨタ生産方式」を源流に、川崎重工が独自に進化させてきた仕組みであり、その普遍の鉄則が「ムダの排除」です。

私は、KMMにおけるKPSの“第一世代”で、KPSに取り組む意義を学び、社内への普及に取り組んでおり、その長年の取り組みを凝縮したとも言えるのが、2015年に本格稼働した資材庫の管理を効率化する「WareHouse Management System(WMS)」の構築です。WMSは調達した部品の「先入れ・先出し」の流れを創り、必要なものを、必要なだけ、必要な時に生産ラインに供給するためのシステムです。これにより組立ライン周辺の保管部品数が減るので、作業スペースが広がり、さらに安全性も高まります。

従来の「紙ベースのカンバン方式」から全部品の在庫がシステム管理されている「電子カンバン」化したことで、よりタイムリーに生産ラインに供給できます。かつどの部品もすべてシステムで把握されているため、棚効率を高めつつ先入れ・先出しも完璧に保証されます。

部品を生産ラインに供給する際には、同じ部品でも先入れしたものから順次取り出します。供給する部品ごとに、取り出す順番、それに基づく複数の部品を集めるための効率的なルートがコンピュータで示され、一連の作業はすべて自動で行われます。さらに現在では、生産ライン脇にあるものや搬送中の部品在庫数などもリアルタイムで管理できるようになっています。

従来は倉庫から生産ラインへ部品を供給するまで、プロセスを7つのハンドリングが必要でした。新システムではフリーロケーションにして棚の密度を高めたり、供給する部品の順位を自動的に決める仕組みにより、プロセスを5つに減らすことができました。完全な先入れ・先出しが可能になったのも、フリーロケーション方式を取り入れたおかげです。

固定ロケーションの場合、Aという部品は同じロケーションに古い在庫も新しい在庫も収納するので新旧混ざってしまいます。一方で、フリーロケーションの場合は、同じAという部品であっても納入時期が異なると別の場所に収納するので混ざることがありません。そのため、確実に古い在庫から消費することが可能になりました。また、適切な在庫管理により、資材庫のスペースを半分に縮小することも実現しました。

これからは、私たちが学んだ知識やそこから得た経験を継承していきたいと考えています。

多様な技術力を結集させて製品づくりを高度化する

コンシューマー・プロダクツ部門

オペレーションディレクター