2050年に温室効果ガス排出を実質的にゼロにする政府目標の中で、水素エネルギーが注目されています。川崎重工は世界初の液化水素運搬船の実証試験、水素を燃料とするガスタービンの開発などを進めています。普及に向けては、水素を大量につくり、現在の石油や天然ガスなどと同程度のコストに引き下げることが重要です。「つくる」「はこぶ」「ためる」「つかう」のサプライチェーン全体で独自技術を開発し、水素社会の実現に向けて世界をリードする、当社の先進的な取り組みをご紹介します。

水素を大量に安く「つくる」ために。褐炭から水素を製造し運搬する実証プロジェクトが進行中

2020年、経済産業省は「2050年カーボンニュートラルに伴うグリーン成長戦略」を策定しました。その重点産業の中に水素産業が位置づけられ、水素供給に関しては、2030年に最大300万トン、2050年に2,000万トンもの高い目標が掲げられています。目標達成に向けて、大量の水素をいかに安くつくるか、また、製造過程においてCO2を排出しない「CO2フリー水素」の製造技術が求められています。※1

現在、国内で製造した水素の供給コストは約100円/Nm3とされています。経済産業省は水素のサプライチェーンが構築され、国内の水素需要が増加することを前提とした場合、2030年に30円/Nm3への引き下げを掲げています。さらに、2050年には20円/Nm3以下と、液化天然ガス(LNG)などと同程度のコストにまで引き下げることを目標としています。

水素の製造には大きく分けて石炭や石油などの化石燃料から取り出す方法と、水を電気分解して水素と酸素に分離する方法があります。化石燃料から取り出す場合は製造時にCO2が排出されるため、回収し地中に埋める手法などが研究されています。再生可能エネルギー由来の電力で水を電気分解して作った水素の場合は、製造過程でCO2を排出しないため、よりクリーンな水素とされています。

現在、大量に安価な水素を製造する方法として、未利用資源である褐炭(水分や不純物が多い若い石炭)からの水素製造に着目した世界初の取り組みが進められています。オーストラリアに大量に存在する褐炭から水素を製造し、日本の神戸へ運搬する「未利用褐炭由来水素大規模海上輸送サプライチェーン構築実証プロジェクト」です。

このプロジェクトを手掛けるのは、川崎重工、J-POWER、岩谷産業、シェルジャパン、丸紅、ENEOS、川崎汽船の7社から成る技術研究組合「CO2フリー水素サプライチェーン推進機構(HySTRA=ハイストラ)」。オーストラリア・ビクトリア州での褐炭ガス化と水素精製は、J-POWERが新エネルギー・産業技術総合開発機構(NEDO)の実証事業のひとつとして行っています。液化水素運搬船(パイロット船)は川崎重工が建造し、シェルが運航を担います。また、液化水素荷役基地の建設と運用技術の確立を川崎重工と岩谷産業が行います。

実証試験としては、運搬船と荷役基地を使った荷役実証試験と、豪州と神戸との長距離輸送の試験を行う予定です。さらにその後、豪州への往復や、積荷状態を変えた独自の実証試験も計画しています。

※1 経済産業省 「2050年カーボンニュートラルに伴うグリーン成長戦略を策定しました」 参照

世界初の「液化水素運搬船」は安全輸送の国際ルールづくりにも貢献

水素エネルギーを実用化するためには、大量の水素を、効率よく、安全に輸送する技術が求められます。1981年に日本で初めてLNG(液化天然ガス)運搬船を建造した川崎重工は、海上輸送における極低温技術をリードしてきました。長年培ってきた造船技術と極低温技術を結集し、世界初の液化水素運搬船「すいそ ふろんてぃあ」を製造。水素を-253度に冷却し液体化することで体積を800分の1にし、大量輸送を目指します。運搬船は全長116m、総トン数は約8,000トン。一度に運べる液化水素は1,250m3で、水素を使う燃料電池車(FCV)1.5万台の燃料に相当する量だといいます。

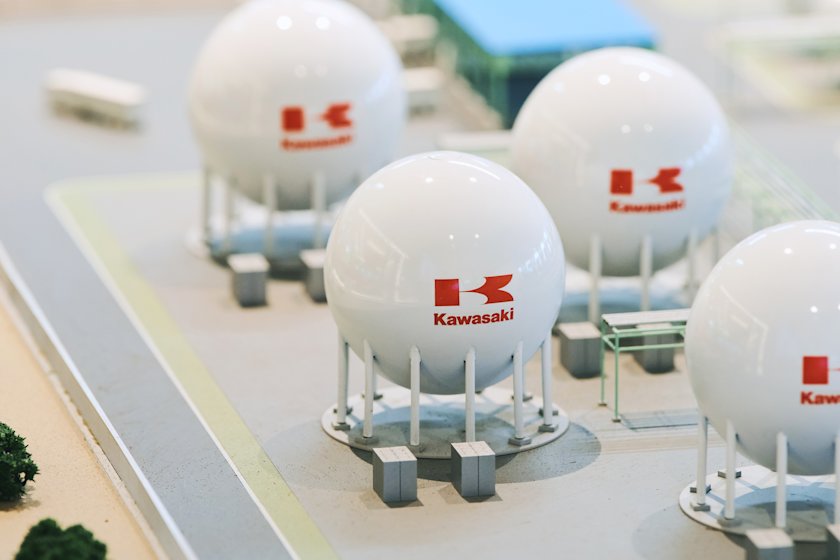

液化水素運搬船はすでに完工されており、荷役システムに関する実証試験がいよいよ実施されます。実証試験は川崎重工が神戸空港島に建設した世界初の液化水素貯蔵荷役実証ターミナル「Hytouch神戸」で行われます。

そして2021年度中には、オーストラリアで採掘された褐炭をもとに製造した水素を液化し、神戸市へ運ぶHySTRAの実証実験を開始する予定です。

川崎重工 エネルギーソリューション&マリンカンパニー 船舶海洋ディビジョンの小村 淳 理事はこう語ります。「1912年のタイタニック号海難事故を受けて、船舶の安全確保を目的とするSOLAS条約(海上人命安全条約)が制定されました。しかし、液化水素は世界初の貨物のため、従来のルールは当てはまりません。既存の規則に準じるのではなく、リスク評価しながら設計開発をする必要がありました」。

川崎重工は、世界で初めて液化水素運搬船を製造しただけでなく、液化水素を安全に輸送するための国際標準ルールづくりの一翼を担ってもいるのです。小村理事は「パイロット船が世界初の液化水素運搬船として実証試験をクリアし、運航を重ねていくことで、国際ルールが出来上がってゆく。日本がこの国際標準ルールづくりをリードしていくでしょう」と語ります。

商用化を目指し大型運搬船の開発も推進。水素を燃料とする技術も導入予定

水素エネルギーの大量輸送し低コスト化するためには、運搬船の大型化が必須です。そこで川崎重工は、LNG運搬船と同規模の16万m3程度のタンク容量を搭載できる大型船の開発を進めています。

また、大型液化水素運搬船に搭載する世界最大容積(4万m3クラス/1基)の貨物格納設備(CCS : カーゴ・コンテインメント・システム)を開発。大型液化水素運搬船にはこの貨物格納設備を4基装備し、2020年代半ばの実用化を目指しています。

現在、「Hytouch神戸」には、-253℃の液化水素を長期間、安定的に貯蔵する国内最大の2,500m3球形液化水素貯蔵タンクや、液化水素専用船陸間移送ローディングアームなどが設置されています。

タンクには、内外2つ重ねたタンクの間の真空層で外気温からの熱伝導を遮る「真空二重殻断熱構造」と、最も入熱量を抑えられる形状である球形を採用。その構造には、1980年代に種子島宇宙センターに納入した液化水素タンクの、30年以上にわたる運用実績とノウハウが活かされています。

小村理事はこう解説します。「大型船は300mほどの全長を想定していますが、鉄板の厚みは20〜50mmほどになります。これは、1mの模型にスケールダウンした場合、鉄板の厚みはアルミホイルほどの薄さになるということです。このようにご説明すれば、鉄の塊に見える大きな船も、いかに工夫して強度を保ちながら軽量化を図っているかご理解いただけるでしょう。軽く作らないとエンジンの馬力が必要になる、船が重くなると貨物量を減らさなければならなくなるので、経済合理性が悪くなる。いかに少ない燃料と小さな馬力のエンジンで大型船を動かし、その上で安全を担保するか。それが開発者としての苦労でもあり、おもしろさでもあります」。

さらに、大型液化水素運搬船では世界で初めて、重油の代わりに水素を動力源とするシステムも開発しています。LNG運搬船では、カーゴタンク内で気化したガス(ボイルオフガス)を船の燃料としても利用しています。水素運搬船を大型化した場合も、水素のボイルオフガスを船の燃料として利用するのです。

世界初の液化水素運搬船の実証プロジェクトに関わることへの感慨を、小村理事は熱く語ります。「アポロ11号が人類史上初めて月面着陸に成功した際、ニール・アームストロング船長は『ひとりの人間にとっては小さな一歩だが、人類にとっては偉大なる飛躍だ』と語りました。『すいそ ふろんてぃあ』は小さな船ですが、世界初の液化水素運搬船であり、カーボンニュートラルへの大きな期待が注がれています。これから始まる実証試験は、未来の地球環境を変える第一歩となり、大きな飛躍へとつながるのではないでしょうか。大変やりがいを感じるとともに、その重みも感じ、身が引き締まる思いです」。

水素を「つかう」ガスタービン。水素100%燃焼、低NOxを実現する技術を求めて

水素エネルギーを大量に「つくる」「はこぶ」ことが実現しても、大量に「つかう」場がないと意味がありません。水素の利用を大幅に増加させて、スケールメリットにより水素のコストを低減する必要があります。水素エネルギーの利用方法の一つに燃料電池自動車 (FCV)があり、日本政府はFCVを2030年までに80万台程度普及させる方針で、水素ステーションの整備も推進しています。

一方で、大量の水素を消費するためには、何百万台ものFCVが必要となります。しかし、100万kWの大規模火力発電所で水素ガスタービンを利用した場合、300万台の燃料電池自動車に相当する水素を1ヶ所の発電所で消費することができ、効率よくCO2排出量を削減することができます。水素を天然ガスに替わる火力発電の燃料として活用できれば、水素サプライチェーンの実現に大きく貢献できるのです。

現在、大規模火力発電所では、ボイラーで蒸気を発生させて蒸気タービンで発電機を回して発電する方法や、大型ガスタービンを蒸気タービンと組み合わせて発電するシステムが用いられています。また、電力需要の変動と発電量のギャップを埋める調整用電源としても、ガスタービン発電は欠かせません。多様な燃料に対応できるガスタービンの特長を生かして、天然ガスと水素の混合燃料、および純水素燃料に対応する燃焼技術の開発が進められています。

ただし、水素は、天然ガスの7倍の速さで燃焼し、しかも燃焼温度が高くなる特性があります。また、技術的には、燃料ノズルの焼損、不安定な燃焼、大気汚染物質であるNOx(窒素酸化物)発生の増大などの課題を克服する必要があるのです。

ガスタービン燃焼で放出される様々なエミッションの中でも、厳しい排出規制が課せられているNOxを低減する技術開発が精力的に行われてきました。

ガスタービンの低NOx燃焼技術には、主に「蒸気・水噴射方式」と、「DLE (Dry Low Emission)燃焼方式」があります。「蒸気・水噴射方式」は、燃料を燃焼器内に直接噴射して燃焼させ、さらに水や蒸気をスプレー状に燃焼器内に噴射することでNOxを抑制。一方、「DLE燃焼方式」は、空気と燃料をあらかじめ混合して燃焼器内へ噴射し、燃料を希釈した状態で燃焼させることによりNOxを抑制する燃焼方式です。

川崎重工では当初、「蒸気・水噴射方式」を採用した既存のガスタービン燃焼器を部分的に改修することで、天然ガスと水素の混合燃焼から水素100%の燃焼まで対応できる燃焼器の開発を進めてきました。

2018年には、神戸市ポートアイランドに実証設備を建設し、「市街地でのガスタービンによる純水素を燃料とした熱と電気の同時供給」を世界で初めて達成。神戸国際展示場とポートアイランドスポーツセンター、ポートアイランド処理場、中央市民病院の4施設に水素由来の電気と熱を供給しました。この実証設備からは、最大で約1,100kWの電気と約2,800kWの熱を供給することができます。 ※2

川崎重工 水素戦略本部 プロモーション総括部 ソリューション部の足利 貢 副部長は「最初に開発した『水噴射方式』の水素燃焼器は、NOx排出量を抑えるために火炎の高温部へ水をスプレー状に噴射していました。しかし、水が蒸発する際に燃焼エネルギーの一部が吸収され、発電効率が少し低下するという課題があり、新たな燃焼技術の開発が必要となりました。そこで、燃料を噴射して燃焼させるバーナー部分に着目したのです」と語ります。

※2 新エネルギー・産業技術総合開発機構(NEDO)助成事業「水素CGS活用スマートコミュニティ技術開発事業」

新開発のバーナーを採用した「ドライ低NOx水素専焼ガスタービン」

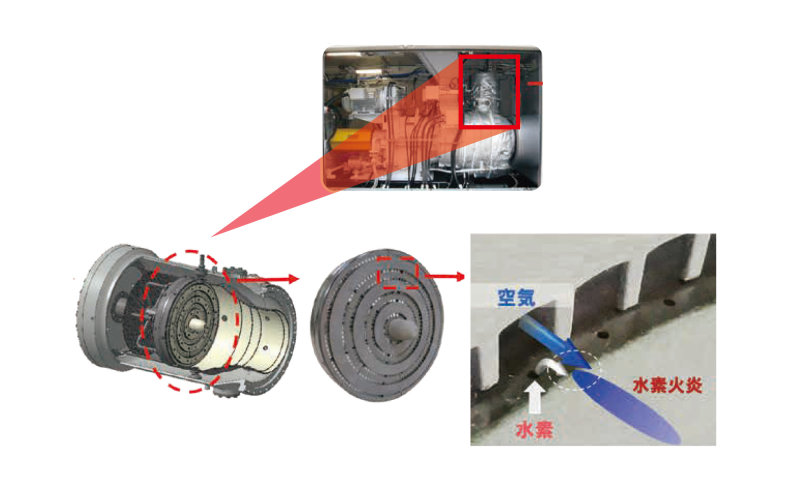

2020年5月、川崎重工は「ドライ低NOx水素専焼ガスタービン」の技術実証試験に世界で初めて成功しました。※3

足利副部長は�解説します。「ガスタービンでは、燃焼温度が高温になるほどNOxが発生しやすくなります。『水噴射方式』では燃焼温度を下げるために燃焼器の中に水を噴射しますが、少しだけ燃費が悪くなります。この課題を改善するために、水を使わないドライ低NOx方式を採用した燃焼器を開発しました」。

天然ガスを燃料とするガスタービンにおいては、空気と天然ガスをあらかじめ混合してから燃焼させる予混合希薄燃焼により「ドライ低NOx方式」が実用化されています。しかし、天然ガス用の燃焼器で水素を燃料として使用すると、水素との燃焼特性の違いから火炎がバーナー側に逆流(逆火)するなど燃焼が不安定になってしまいます。そこで「マイクロミックス燃焼」技術を活用した「水素専焼ドライ低NOx燃焼技術」を開発したのです。

足利副部長は「水素専用の燃焼バーナーを開発しました。シャープペンシルの芯ほどの小さなノズルから小分けにして燃料を噴射し、微小な炎で燃やしきるのです。2cmほどの小さな炎がたくさん並んでいくイメージです。火炎が小さく空気中の窒素と結合する時間が短くなるため、NOxの低減を図れます。従来のガスタービンにはなかった全く新しい燃焼方式です」と語ります。

「今後はさらに、「ドライ低NOx水素専焼ガスタービン」の発電効率やNOx低減の性能を検証し、改良を図っていきます。また、天然ガスとの混焼にも取り組んでいきます。

ドライ方式の水素ガスタービンを商用展開するには、天然ガス混焼も必要になる技術ととらえています。水素100%で燃焼できるガスタービンとして水を使わない方法で開発しましたが、天然ガスとの混焼は想定されていません。将来的に水素だけで連続発電ができるようになることが理想ですが、大量の水素を安く利用できるようになるにはもう少し時間がかかります。川崎重工では、大量に安い水素をつくり、運ぶため、必要な技術やインフラを開発する事業も進めています」。

川崎重工は、水素エネルギーの実用化に向けて、さまざまな課題�をクリアするために挑み続けています。

※3 新エネルギー・産業技術総合開発機構(NEDO)助成事業「ドライ低NOx水素専焼ガスタービン技術開発・実証事業」

低炭素社会の実現に向けた有効なソリューションの一つといえる水素エネルギー。その実用化には、経済的かつ利便性・安定性の高いエネルギー供給の確立、多岐にわたる水素利用、水素サプライチェーン構築、インフラ整備など多くの壁を乗り越えていく必要があります。水素エネルギーがもたらす新たな未来と、サステナブルな社会の実現に貢献するために、川崎重工は一歩一歩、歩み続けているのです。

エネルギーソリューション&マリンカンパニー

船舶海洋ディビジョン

理事

水素戦略本部

プロモーション総括部

ソリューション部

副部長