都市の地下や海底を走るトンネルの掘削工事において、今なお主流となっているのがシールドマシンです。川崎重工は、戦後初めて地下鉄工事の現場にルーフシールドを納入して以来、機械化、大型化、自動化などの技術進化をリードしてきました。地盤の軟らかな現場や都市部においても安定したトンネル工事を実現し、交通の発展に大きく寄与してきた技術革新の歴史を辿ります。

地下トンネルの建設工法は大きく2つ。 1.地表から順次掘り進める「開削工法」と、2.開削工法で掘られた部分からシールド機械を用いて横穴式に掘り進める「シールド工法」です。

シールド工法では「シールドマシン」と呼ばれる掘削機を使います。シールドマシンは、土や水の圧力に耐えながら掘り進められるように機械本体が頑丈な外枠(盾=シールド)で覆われ、前面の回転カッターで地盤を削る一方、壁面も同時に築造していきます。このためシールド工法は、工事中も施行後も地下水の影響を少なくできるのです。通常は軟弱地盤用を「シールドマシン」、岩盤用を「TBM(Tunnel Boring Machine)」、さらに両方の地質に対応するものを「シールド型TBM」と呼んでいます。

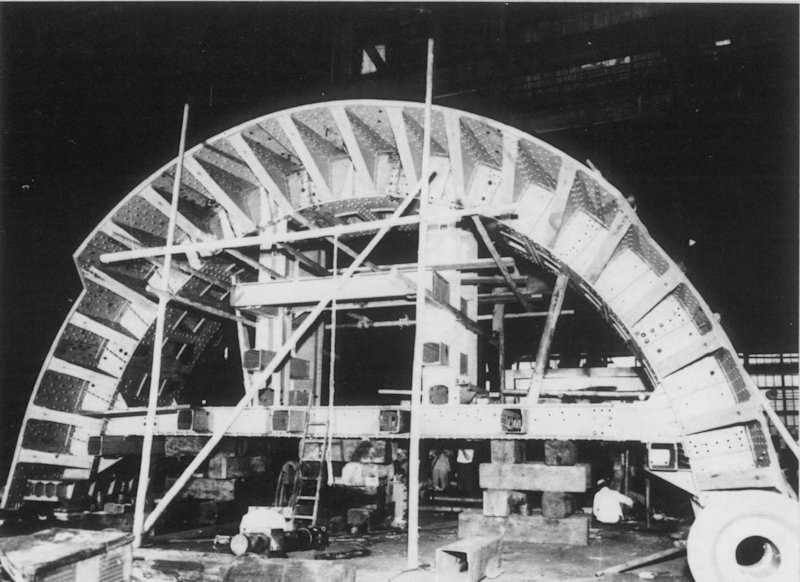

川崎重工シールドマシンの先駆け、ルーフシールド初号機

川崎重工がシールドマシンの開発、製作に取り組むきっかけとなった初号機。日本で初めて地下鉄トンネル工事でルーフシールド工法が採用された。丸ノ内線国会議事堂前駅から新宿方向への約231mの掘削に使用。

ドーバー海峡トンネル開通の立役者、「シールド型TBM」

ドーバー海峡トンネルの掘削のために投入された軟弱地盤・岩盤両用タイプのシールドマシン。工事区間16kmを予定より8カ月も早く掘り、さらに4kmの掘削延長を要請されるという「大貢献」を果たします。ナポレオンの着想と着手から200年、26回も挫折したプロジェクトを実現した立役者となりました。

削った土水を泥にして排出する「泥水式」シールドマシン

東京湾横断道路の海底トンネル部分の掘削に投入された当時としては世界最大の直径を誇った掘進機。10kmの海底トンネルを上下2本掘るために計8機のシールドマシンが使用されたが、このうち3機を川崎重工が納入しています。削った土と水を混ぜて泥にして排出するので「泥水式」と呼ばれました。

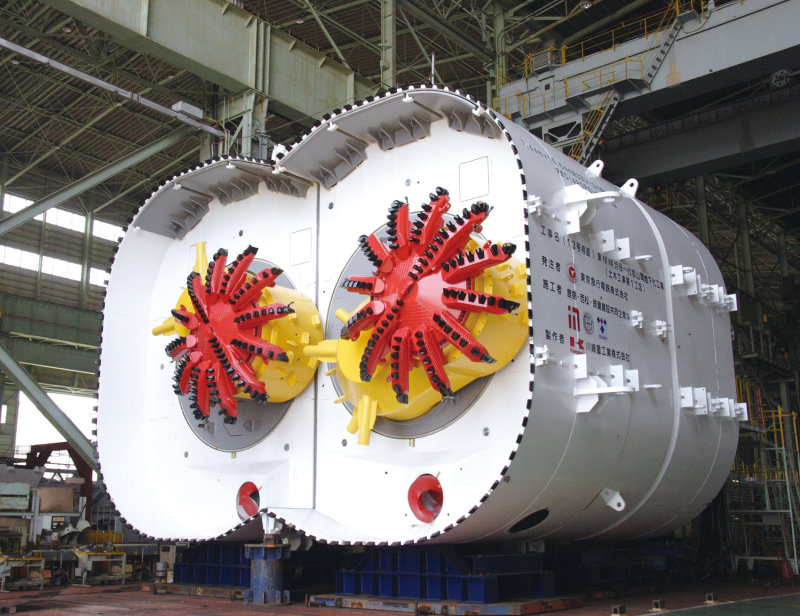

非円形のシールド掘削に貢献。アポロカッター工法シールド掘進機

東急・東横線渋谷駅〜代官山駅間の地下化工事に投入された。下水道管とトンネルとの隔離距離をできるだけ長く確保するために非円形のシールドが要求され、鹿島建設と共同開発しました。カッターヘッドが自転しながら公転ドラムによって公転し、刃が2つある2連型のマシン。「アポロカッター」には、「All potential Rotary Cutter=あらゆる可能性を秘めた回転式カッター」という意味があります。

日本最大径にして、最大規模の距離を掘進した、泥土式シールド発進機

東名高速道と関越道を約16kmの地下トンネルでつなぐ外環本線工事に投入されている最新鋭マシン。3車線の南行トンネルを東名側から掘り進み、関越側からのマシンと井の頭通り付近の地中で遭遇、開通する。日本最大の径(16.10m)で日本最大規模となる延長距離約9kmを掘進する。

川崎重工は1957年、帝都高速度交通営団(現・東京地下鉄)の丸ノ内線建設工事で半円形状のルーフシールドを納入したのを機にトンネル掘削機の事業に参入しました。ルーフシールドは手掘り用の設備でしたが、掘削作業の機械化が本格化するのに併せて重厚長大メーカーとしての実力を発揮。その後の「大口径化と自動化」「掘削断面の最適化」「立坑の削減」「大深度化」「長距離化」などのニーズの変化に対応し、製品開発をリードしてきました。

あまり人目に触れることがないマシンですが、今やトンネル掘削の主役装置であり、川崎重工はこれまで国内外向けに1,400機以上のシールドマシンを納入した実績を誇っています。