川崎重工の米国での製造拠点であると同時にグローバル化をけん引してきたのが「Kawasaki Motors Manufacturing Corp.,U.S.A.(KMM)」です。

川崎重工独自の生産システムを軸にした製造現場には、日米融合のもう一つのものづくりのスピリットが満ちています。

日本メーカーの先駆けとなった米国でのものづくり

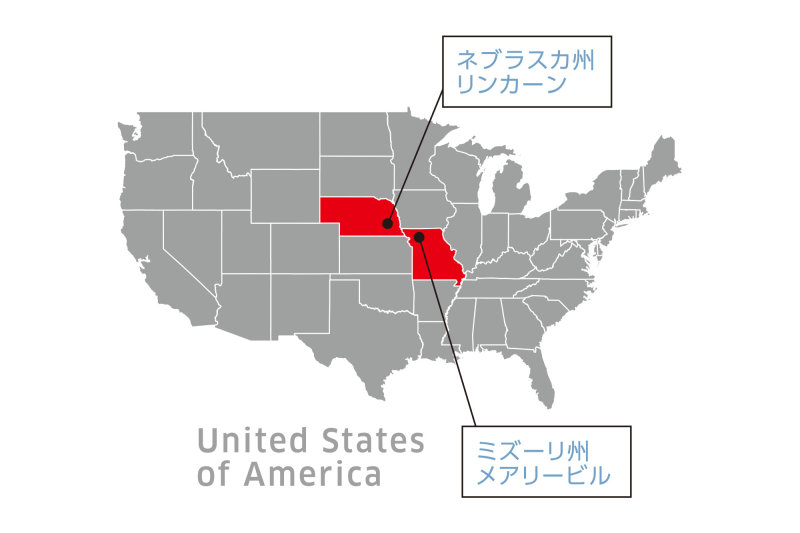

米国中央部に位置するネブラスカ州リンカーン。空港滑走路へ北西側から進入すると左手に、完成した鉄道車両と「Kawasaki」の赤い文字が描かれた巨大な建物が目に飛び込んできます。KMMリンカーン工場です。

KMMは、川崎重工の米国モーターサイクル事業の製造部門として1974年に開設され、1981年にKMMとして独立しました。1989年には210kmほど離れたミズーリ州に分工場としてメアリービル工場を開設しています。

KMMでのモーターサイクルの製造は2006年に休止され、現在は4つの部門を展開しています。①四輪バギー車や多用途四輪車などを製造する「コンシューマー・プロダクツ部門」、②米国東海岸大都市圏の公共交通機関向けの地下鉄及び通勤鉄道車両を製造する「鉄道車両部門」、③ボーイング社の次期民間主力機「777X」の貨物扉を製造する「航空機部門」、④芝刈機などに搭載されるエンジンを製造するメアリービル工場の「汎用エンジン部門」です。

リンカーン工場は派遣従業員も含めて約2,000人が働くネブラスカ州最大の製造所。メアリービル工場でも約1,100人が働いています。人口はリンカーンが約28万人、メアリービルが約1万2,000人なので、KMMの雇用規模がいかに大きいかがわかります。

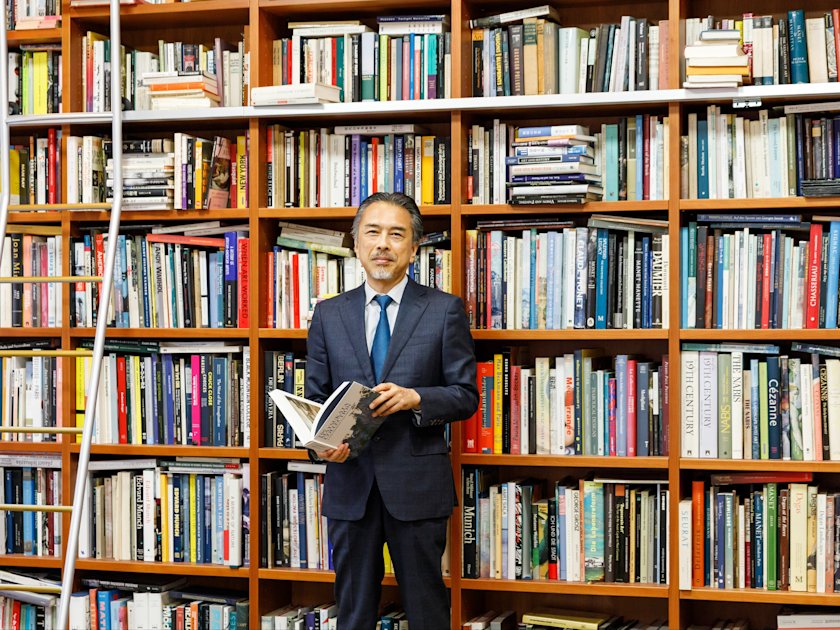

KMMのマイク・ボイル 副社長COOは、「川崎重工とKMMは、地元の人たちから強い尊敬を得ています。雇用を創出しているだけでなく、地元企業250社と部品製造などで取引があり、大きな経済効果をもたらしているからです。従業員への技術教育や地元ネブラスカ大学での日本語の図書資料室『川崎文庫』への支援など、数字では示せない貢献もあり、ネブラスカでKawasakiの名を知らない人はいません」と語ります。

KMMは、日本の二輪・四輪メーカーの米国生産の一番手で、先駆けとして日本のものづくりを米国に植え、育ててきました。同時に、その生産規模などから川崎重工のグローバルなものづくりをけん引してきた存在です。

苦境を克服した原動力「KPS」

KMMが造る四輪バギー車や多用途四輪車、パーソナル・ウォーター・クラフト、鉄道車両、汎用エンジンなどの製品を見ても分かるように、KMMは米国内に大きな市場がある製品を米国人の手によって造ってきました。開設から43年を経て、メアリービル工場の開設、多用途四輪車「MULE」の製造開始から30年、鉄道車両2,000台の出荷、コンシューマープロダクツの米国でのR&D拠点の開設など、いくつもの発展の歴史を刻んできました。そして、そこに川崎重工のものづくりの力が注入されているのです。

KMMには大きな特徴があります。それは、同じ工場内に異なる事業の製造部門が共存していること。コンシューマー・プロダクツと汎用エンジンはモーターサイクル&エンジンカンパニー、鉄道車両は車両カンパニー、航空機の貨物扉は航空宇宙カンパニーに属しています。

4つの部門が持つものづくりの技法や文化的違いを乗り越え、「いいとこ取り」でものづくりの最大の相乗効果を実現する。これがKMMのミッションとして共有されているのです。

KMM コンシューマー・プロダクツ部門 製造部のリチャード・スモール マネージャーは、KMMには従業員が事業部門間を異動できる方針があり、従業員とKMMに有益となる多様なスキルや知識を取得できる体制が整っていることを指摘したうえで次のように語っています。

「ネブラスカの人たちは生真面目で努力家でもあり、その気質と川崎重工の経営方針とが重なり『どんな人でも、やればできるんだ』という気概を生み出しています」。

KMMの経営陣は川崎重工の独自の生産システム「KPS(Kawasaki Production System)」を学び、採用しています。KPSとは、トヨタ自動車の「トヨタ生産方式」を源流に、川崎重工が独自に進化させてきた生産システム。その普遍の鉄則が「徹底したムダの排除」です。

KMMは、独立直後に他社の乱売合戦に巻き込まれて経営不振を余儀なくされました。その逆境からよみがえらせたのが独立と同時に導入されたKPSでした。KMMの独立から3年後の1984年に入社したKMM 鉄道車両部門 製造部のデルトン・スタウファー マネジャーは、「先輩たちは、『KPSに取り組めば確実に効果が見えてくるのだ』と話してくれました。実際、私も入社後は徹底してKPSを叩き込まれました」と振り返ります。

「例えば製造部門では、決められた数をこなし、品質を向上するよう教えられますが、これは5S(整理・整とん・清掃・清潔・しつけ)を徹底することで達成できます。そして何よりも強調されたのは、まず製造現場を「片づけられた状態」に保つことでした。�その状態を保つことができて初めて品質が確立し、優れた車両を作ることができるのです。

また、5Sを徹底すれば製造現場の本当の姿が見え、ムダや改善すべき点が分かります。このシンプルな考え方によって、ムダを排除し付加価値を高める活動を始めると、工場の現状に対して、ものはどこに配置すべきか、標準作業はどのようなものにすべきかなど、全員で考え方を共有しなければならないことに気づきました。今となっては、KPSのないKMMなど想像できません」。

ボトムアップで品質をつくり込む

KPS導入当時を知る人たちによると、有志によって改善チームをつくり、現場での展開を始めたといいます。肝は現場からの改善提案にありました。最初は「何故KPSか」と戸惑いながらも、改善すれば仕事が確実に正確になり、製品の品質が良くなっていきました。この実感が原動力になったのです。

例えば多用途四輪車の製造ラインでは、製品は昇降機能付きの作業台に乗せられて流れますが、作業員の作業姿勢に応じてリフトが上下します。どれぐらい上下させるかや治具との位置が適切であれば、体の負荷(ムダ)が減り、正確に作業が進み、品質を確保できるようになります。つまりラインで品質を作り込めるのです。改善は作業員自らの手でなされていきました。

作業で使うべき部品と補給されている部品が合っているかどうかを、部材カードと部品置場に付けられたラベルで一致させるのは、ミスを次の工程に先送りしないための一法です。必要な部品を必要な量だけ前工程に取りに行き、前工程がムダな部品を作りすぎない「カンバン方式」では、札式からデジタル化を実現しました。

最近では、「ウェアハウス・マネジメント・システム(以下WMS)」という部品供給システムを構築しています。部品が取引先から在庫保管場所に納品されて製造ラインに届くまで、コンピューターでトレースする方式に改め工程短縮を実現。また、受領した部品の保管場所を固定式からフリーアドレスにすることで、使用頻度の低い部品の空きスペースを圧縮することができます。

製造ラインへの部品供給の効率が良くなり、ライン脇の部品在庫も減らせるようになりました。ムダな部品がないのでラインの周囲がより安全になるだけでなく、異なる製品が同じラインに流れる混流生産や1個流しにもより柔軟に対応できるようになったのです。在庫保管された部品用のスペースは半分ですむようになったといいます。

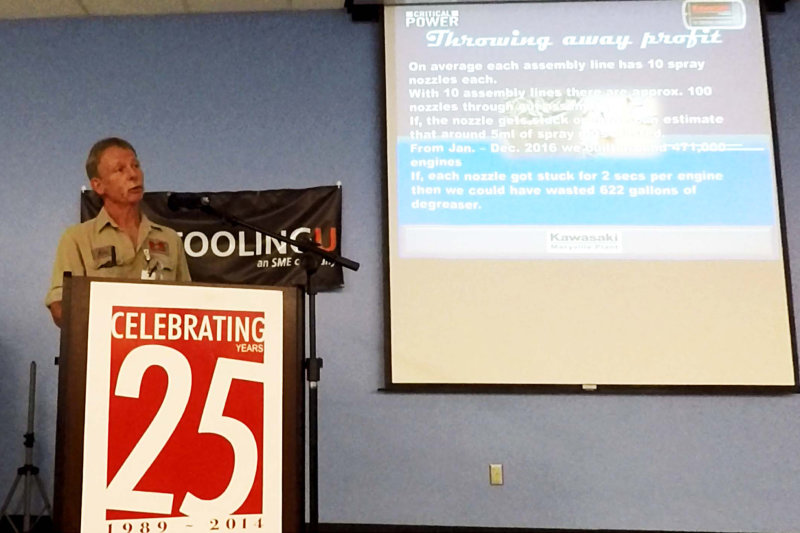

KMMでは、毎年多くの人が階層別のKPS研修を受講して現場に落とし込み、各部門で改善プロジェクトが動いています。年間では300プロジェクトが動き、コスト削減をコンスタントに実現しています。

メアリービル工場では、「250への挑戦」を掲げ、250項目の改善をやり抜く取り組みを続けています。同工場のKMM 汎用エンジン部門 製造部 スコット・マクギネス マネージャーは、「改善活動に注力することで、従業員が自分たちの仕事をより簡単にすることにさらに関わることができます」と語っています。

「また、重要な機能や各工程の管理ポイントを定義することにより、作業を標準化し、工程管理を改善する取り組みも実施しています。これにより、ムダを減らしミスを排除し問題をひとつひとつ解決します。例えば、機械切削工具の設定を同じ基準にすれば作業者は理解しやすいですし、他の工程も管理しやすくなり、各切削工具の違いを管理するムダも省けます。『ムダの排除』というシンプルな考え方は実は万能性を持っており、これに基づいて研修により工程特性の役割を理解させ、品質とコストの改善を進めています」。

KPSがKMMのものづくりの基盤として定着したことについてボイルCOOは次のように述べています。

「日本ではネガティブな事象の改善を強く意識しますが、KMMではむしろポジティブな事象に焦点を当て、そこを生かすことでネガティブな事象の解消に結びつけ、改善へのモチベーションも高めています。KMMのKPSは、米国の文化にフィットするように進化してきたのです」。

日本メーカー初の航空機部品の米国生産を開始

KPSが定着している職場だからこそ、KMMではKPSの最新の技法が展開されています。 例えば鉄道車両部門の工場では、全長450mもある広大な工場の床は全面的に平滑にされ、車両を移動させるためのレールがありません。車両は空気浮上台車に乗せられてU字型のラインを流れていきます。このような手法により、ラインのレイアウトを柔軟に変更でき、作業負荷の異なるさまざまな車両の製造に対応できる高効率でフレキシブルな体制を構築できるのです。

それだけでなく、量産に先立ち試作車両を組み立てなければならない場合でも簡単に順番を入れ替えることができます。また台枠づくりに始まる直線の構体組立ラインの両側に、側・屋根・妻などの構体をつくるサブアセンブリラインを平行配置して製造を同期化させています。その結果、進捗に応じて遅れている作業を支�援でき、製造スピードを平準化することができるのです。

日本メーカーでは米国初となる航空機部品の製造ラインの開設も、KPSの集積の成果であり、その作業スペースはWMSによって生み出されたものでした。製造ラインは、ボーイング社の「777X」の貨物扉を製造するもので、初出荷をめざして習熟訓練が続いています。航空機部門の現地作業員12人はすべて公募でKMMの他の部門から選抜されました。

「こんなチャレンジングなことはありません」と語るKMM 航空機部門 生産技術部のマット・フーバー アシスタントマネージャーの言葉にも力が入ります。

「航空機部門の中心である岐阜工場でもやったことがない複雑な構造物に対して、自動リベット機の導入などの新しい製造技術に挑んでいます。航空機部品の製造では手作業に対しても数ミクロン単位の精度を繰り返し実現することが要求されます。そのために工程をできるだけ細かくして達��成する品質要件を明確にし、ムダな動きをなくすようにしています。いずれにしても作業員はKPSを通じて川崎重工のものづくりを学び、成長してきた仲間であり、成功させるために創られた組織なのですから絶対に成功させてみせます」。

川崎重工のものづくりのスピリッツを具現したKMMはまだまだ大きな伸び代を秘めています。

日米の文化が融合した競争力の高いものづくりを実現しています

私はKMMのCOOとして、日本人社長と共に日々の運営にあたっています。マネジメント面では3つの事柄に注力しています。

1つ目は、業績や生産実績などさまざまな事柄について、川崎重工やお客さまの要求と擦り合わせて目標を明確にし、それを達成するための道筋を策定すること。

2つ目が、従業員のスキルの向上です。私たちが製造する製品や、それを造り出すプロセスは、ますます高度で複雑なものになっています。それに対応するには高い技術力が必要であり、従業員の技術力向上案の策定と実践は私の大きな責務です。

3つ目は、KMMが持つ4つの部門の相乗効果を極大化することです。そのために、私たちが利用できる実践例や技術を川崎重工のグループ全体から見つけ出さなければなりません。いずれにしても各部門の垣根を越えて学びを共有していかなければなりません。

KPSは、KMMにとってはまさに画期的な手法でした。KPSを取り入れて結果を出せたことで、従業員に信頼され、浸透させることができました。つまりKPSがKMMで働く者たちのコラボレーションの一本の筋、考え方の基底となり、技能向上への意欲を高め、そしてスキルアップにもつながっているのです。「徹底したムダの排除」というシンプルな思想が持つ広がりの大きさ、深さを知らぬ者はいません。

KMMには日本人の細やかな部分への配慮や、そのための訓練を厭わない資質と、米国人の工夫と創造の資質が融合されています。ビジネスにおける「正しい道」を実践し、誠実でオープンであり、社会の人々や従業員に対して敬意と尊厳を持って接する。KMMに寄せられるそうした尊敬に、私は責任の重さを感じると同時に、強い誇りを感じています。

製造部

マネージャー

製造部

マネージャー

製造部

マネージャー

生産技術部

アシスタントマネージャー