川崎重工の「フローダイナミックスコンベヤ(FDC)」は1994年の初号機納入以来、国内外の発電所や製鉄所で活躍している「ローラーのないベルトコンベヤ」です。空気の力でベルトを支えるFDCは、ローラーが回転する従来のコンベヤと比べ、メンテナンスの省力化や振動・騒音の低減、高速搬送を実現。そのカギは、運搬物をエアホッケーのように浮かせて運ぶ技術と工夫にあります。

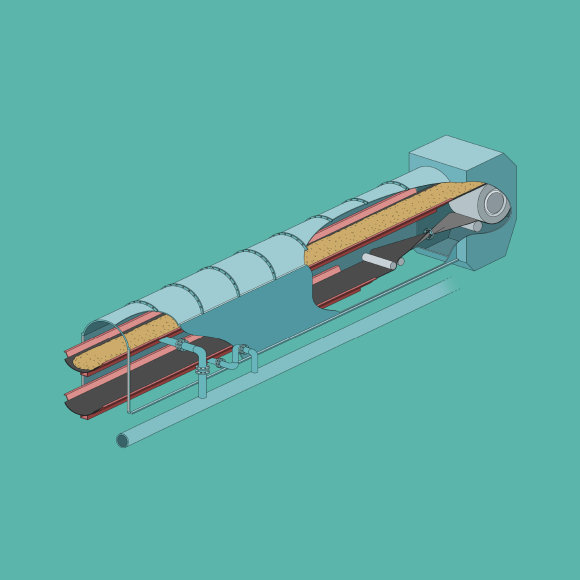

空気でベルトを浮かせて運ぶコンベヤ

石炭や鉄鉱石、石炭灰などの搬送物を運ぶベルトコンベヤは、「たくさんのローラが回転してベルトを支えているもの」というイメージが一般的ですが、川崎重工の「フローダイナミックスコンベヤ(FDC)」は、空気の力でベルトを支える空気浮上式ベルトコンベヤです。

ベルトを空気で浮上させるメリットは数多くあります。中間部は密閉構造でローラが無いため、メンテナンスも大幅に省力化でき、低騒音・低振動を実現しながら高速搬送できます。また、粉じんが周囲に飛び散らないようにケーシングで覆っているため、環境にも優しくなっています。

FDCは1992年に開発に着手して1994年には初号機を送り出し、これまで改良を重ねてきた結果、国内外の発電所や製鉄所などに287基を納入しています。中にはベルトの幅が2m、距離が1km以上、石炭であれば時間あたり6,600tを搬送できるものもあります。空気の力でこれだけの仕事をこなせるのです。

FDCの原理は、ゲームセンターのエアホッケーと基本的に同じです。技術の秘密は、「ベルトをいかに浮かせるか」にあります。ベルトは「トラフ」と呼ばれる半円筒状の板との間に送られた少量の空気で浮き、搬送物に応じて空気の量や圧力を決定・調整します。

ここに川崎重工ならではのノウハウがあるのですが、それと同時にトラフなどの製作加工技術の向上も大きな要因です。流体力学理論とものづくりの技が一体となり、FDCは大進化を遂げたのです。

Kawasakiの技!FDCの原理とは?

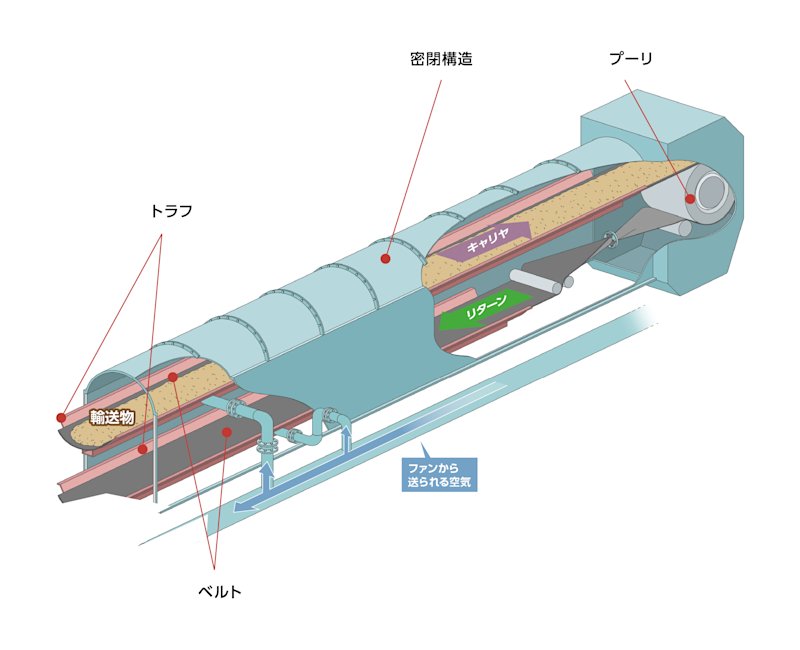

FDCでは、「トラフ」と呼ばれる半円筒状の板の下から給気孔を介し空気を送り、ベルトを浮かせ、両端の回転機(プーリ)で回して資材を運びます。トラフの底には小さな穴が並んでおり、輸送物の種類や量によって空気の圧力や量を決定します。これが「きちんと浮かせる」ノウハウの結晶です。

FDCのトラフは、「キャリヤ用」と「リターン用」が上下に並列された構造で、1枚のゴムベルトがキャリヤ、リターンとも空気で浮上しています。

Kawasakiの技!トラフを汚さない「逆転技」

キャリヤ側で搬送物を運んだことにより汚れたベルトの表面が、リターン側ではトラフ側を向き、トラフを汚してしまいます。そこで、リターン側のトラフの前後でベルトを上下180°反転させる装置が設置されています。ここでベルトを反転することだけで、長いコンベヤの清掃が不要になり、メンテナンスコストが下がるのです。

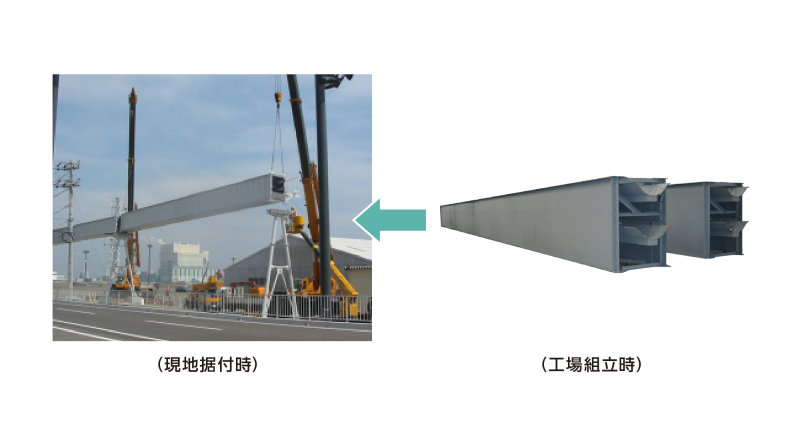

Kawasakiの技!工場で部品を組み立てて、現地は一体据付

FDCは、工場内でトラフやカバー類、関連装置などを予め組み立て輸送し、建設現場では、それらをつなげて据え付けるブロック工法を採用しています。この方法で現場での工事期間の短縮に大きく貢献しています。

あくまでも環境に優しい巨大な鋼構造物

写真は台湾の発電所に設置されたFDCで、左右に2本のFDCが並走しています。長いものは約1kmあり、1.6m幅のベルトを毎分300mの速さで動かし、毎時4,400tの石炭を搬送することができます。海上に設置するため、カバーに囲われた密閉構造で周囲の環境保護に配慮された鋼構造物が必要になっています。

トラフ

FDCの「主役」とも言える半円筒形の構造物。空気で浮かせるコンベヤにおいて必要不可欠なキーアイテムです。

ベルト

ベルトは、運ぶ搬送物の種類や量によって幅が決まります。最大のもので2.0m、最小で0.4mなど多種多彩です。

密閉構造

密閉構造でローラが無いので、低騒音・低振動を実現。ローラ交換用の点検窓も無いのでシンプルな構造になっています。

プーリ

ベルトを動かす回転体。ベルトを複数のプーリで支え、駆動用プーリで回しています。

エネルギー・環境プラントカンパニー

産機プラント総括部

搬送プラント部

設計一課

エネルギー・環境プラントカンパニー

産機プラント総括部

搬送プラント部

設計二課