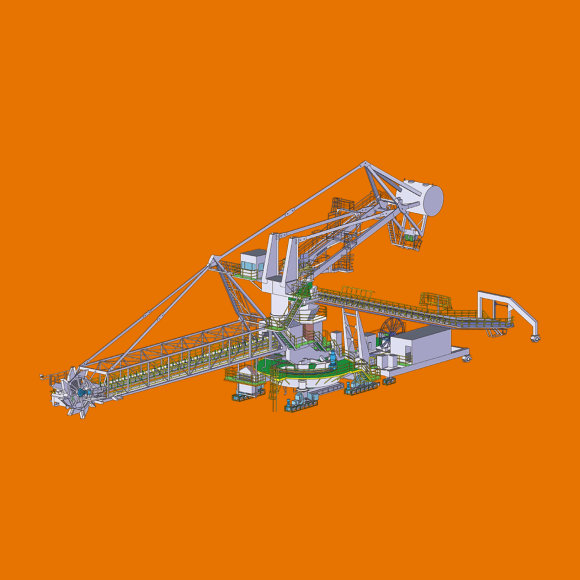

石炭や鉄鉱石、肥料などの原料を積み上げたり、削って他の場所に移動させる際に使用されているのが、マテリアルハンドリングシステムです。中でも、「積上」と「放出」の両方の機能を備えた装置は「スタッカ・リクレーマ」と呼ばれています。じつはこんなところにも、川崎重工の技術がふんだんに盛り込まれているのです。

「バラ物原料」を積み、払い出す

石炭や鉄鉱石、肥料などの「バラ物」と呼ばれる原料を屋外の備蓄場(ヤード)に積んだり、削って他の場所に移すのがマテリアルハンドリングシステムです。原料を積んで山を造ることを「積付=スタッカ」、逆に山を削り他の場所に移すことを「払出=リクレーマ」と呼びます。そのための専用装置がスタッカでありリクレーマ、両方の機能を備えた装置は「スタッカ・リクレーマ」と呼ばれます。

・払出能力 700t/時 ・積付能力 2,000t/時 ・全長:70m(うちブーム長40m)

製鉄所や発電所、港湾、鉱山などでは不可欠な装置で、川崎重工は、船にコンテナを載せるガントリークレーンやばら物を船に載せるシップローダーなどの技術発展としてスタッカ、リクレーマ、さらにスタッカ・リクレーマを手がけてきました。

上図のサイズの装置では、1時間に2,000tの積付能力を持ちますが、5,000tの能力を誇る装置もあり、その場合、原料を搬送するコンベヤベルトの幅は2m近くにもなります。つまり処理量や処理スピード、設置される場所の広さなどによって装置の大きさやタイプが異なる完全オーダーメイドの装置なのです。

国内では川崎重工の他には数社しか製造しておらず、マテリアルハンドリング事業の社会的な責任は重いと言えるでしょう。見方を変えれば、お客さまの厳しいニーズに応えられないメーカーは淘汰されてきたことになります。実際、導入すれば30年は使われるため、部材選びなどを含めた高度な設計力や開発力が必要です。

一般の人はあまり見ない「縁の下の力持ち」的な装置ですが、そこには総合メーカーとしての力量がいかんなく発揮されているのです。

Kawasakiの技!多彩なニーズに応える搬送装置と開発力

スタッカ、リクレーマ、また両方の機能を備えたスタッカ・リクレーマだけでなく、川崎重工は多彩な搬送装置を開発しています。何枚もの板が回転して山を削る「スクレーパ式」のリクレーマや、そのブームを2本にして作業効率を上げた「ツインブーム」タイプもあります。またベルトコンベヤで運ばれてきたバラ物を運搬船に積載する「シップローダ」(同右)、土砂を連続的に撒いて広い範囲を埋め立てられる「スプレッダ」(同左下)などにも実績があります。川崎重工のマテリアルハンドリングシステムの大型装置類の出荷台数は、累計で200台を数えています。

Kawasakiの技!省人化にも貢献する自動化装置

積付・払出の作業に人手をかけない、いわゆる装置の自動運転も実現しています。肝となるのは払出(リクレーマ)の際に、装置が山の削られ具合などをどう判断し、装置としての動きに転換していくか。そのために超音波センサ等を用い、山のどの部分から取りかかれば良いかも判断する制御手法を開発しています。

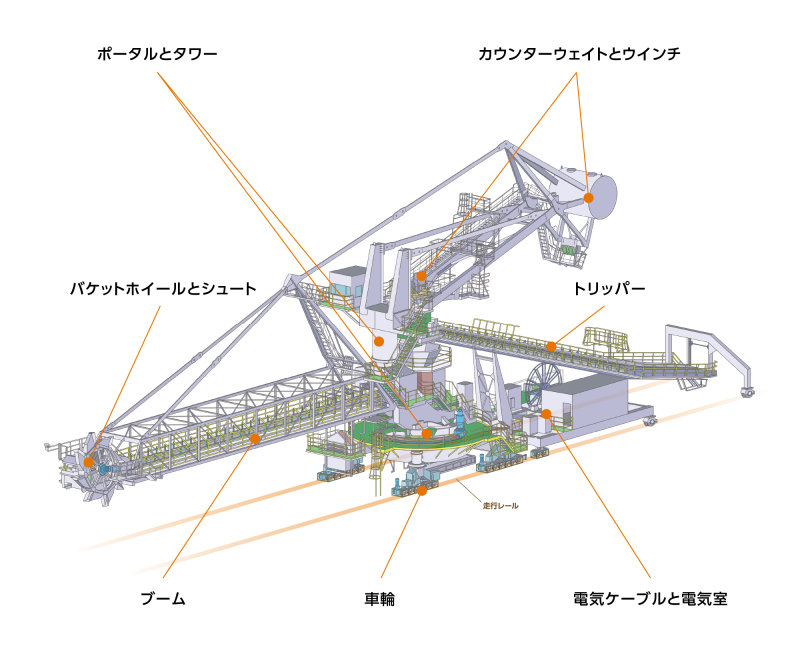

車輪

装置全体は、モータの付いた車輪に乗っています。1足6輪で片側が12輪、両側で24輪あります。108輪を備えた大型装置もあります。

電気ケーブルと電気室

装置は電動で動きます。装置が乗るレールの中間地点に電源があり、前後に移動する場合は、ケーブルを延ばしたり巻いて短くしたりしながら進みます。移動や旋回用モータ、ウインチの制御などのために電気室も設けられています。

バケットホイールとシュート

払出の作業では、ブームの先端に付けられたバケット(バケツ)が原料をかき上げ、シュートと呼ばれる斜めの板の上に落とすことでコンベヤに乗せます。紹介している装置の場合、直径6mのホイールの回りに8個のバケットが装着されています。1回転で約2tを汲み上げる計算です。

ブーム

積付や払出のために原料が流れている“メインストリート”部分がブーム。四角い枠の中ではベルトコンベヤが回転して原料を運びます。払出ではポータルと呼ばれる中心部の位置で原料を下に落とし、レールの内側の地面を走っているベルトコンベヤに原料を受け渡します。

カウンターウェイトとウインチ

ブームを支え起伏(上下)させるには、ロープで吊って起伏する電動ウインチ方式と、ブームの付け根にシリンダを付けるシリンダ方式の2つがあります。またブームの起伏を補助するために巨大なカウンターウエイトを設置します。丸い缶の中には約100tのコンクリートが詰まっています。

ポータルとタワー

装置下部に見える円筒形の部分がポータルで、装置全体を支える「腰」の部分に当たります。同時に、取り付けられた2個のモータによってブームを左右±145°まで回転させることができます。またポータルの上にあるタワーは、各装置のバランスを取る「軸」になるものでウインチや運転室が乗っています。

トリッパー

積付のために他の場所から運ばれてきた原料をブームまで引き上げるのがトリッパーです。トリッパーには上下に動かす起伏装置が取り付けられているものもあります。

プラント・環境カンパニー

産機プラント総括部

搬送プラント部 設計一課

主事

プラント・環境カンパニー

産機プラント総括部

搬送プラント部 設計一課

基幹職