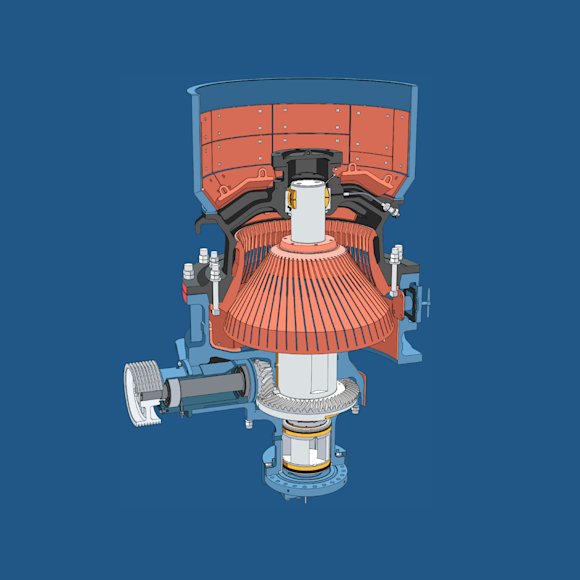

川崎重工グループの破砕・粉砕機メーカーで、国内トップシェアを誇るのがアーステクニカ。破砕処理するためのさまざまな製品を持ちますが、その中でも2012年から海外市場向け戦略機種として市場投入された「ZI(ゼットアイ)コーンクラッシャ」は、昨今の業界トレンドである高効率化(小型・大出力・大処理量)に対応、破砕条件の厳しい海外鉱山等でも評価を得ているヒットモデルです。

メートル単位の岩石をミリ単位まで砕く

採石場や鉱山では、メートル単位の岩石をミリ単位まで砕いています。そこではさまざまな種類の「クラッシャ」が活躍しており、投入される原料サイズによって使い分けられます。

2~1m程度の岩を20cm程度まで砕く1次破砕機、30~20cm程度を1cm程度迄砕く2次・3次破砕機。ZIコーンはこのうち、2次・3次破砕機として使用される。

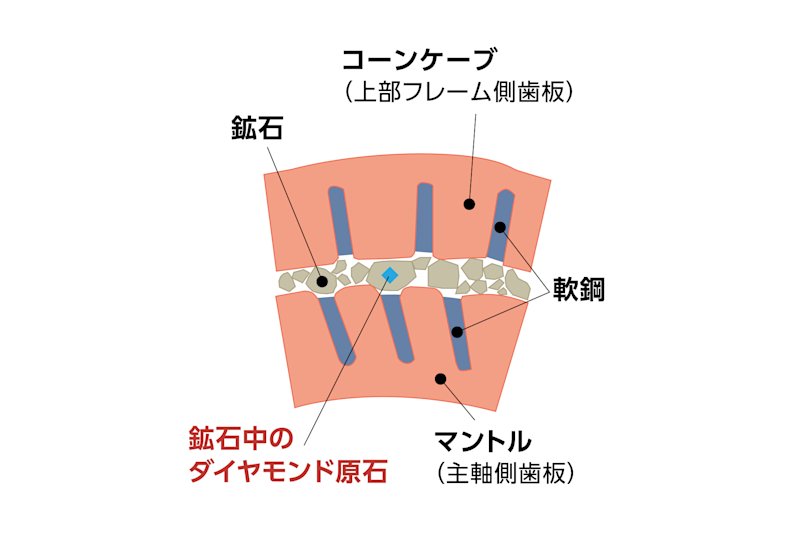

「ダイヤモンドを砕かない」破砕技術と歯板形状の工夫で生産能力向上

市場に投入されてから、20台以上を受注・納入していますが、その全てが海外向け。特に南部アフリカ地域のダイヤモンド鉱山から圧倒的な信頼を得ています。

その秘密は「ダイヤモンドを砕かない技術」。ダイヤモンド原石はキンバーライトと呼ばれる岩石中に存在し、これを砕くことでダイヤモンド原石を取り出すことができます。しかしその過程において、岩石と一緒にダイヤモンド原石を砕いてしまうと商品価値が下がってしまいます。この矛盾する要求に応えているのが「ZIコーン」なのです。

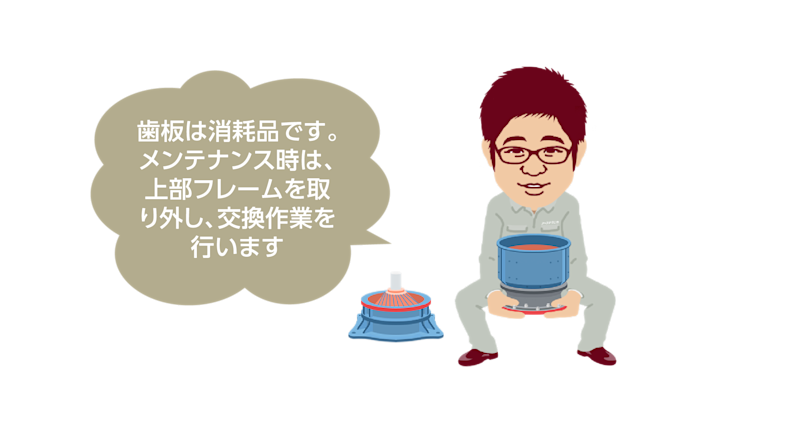

その秘密は特殊な歯板(マントル&コーンケーブ)。歯板表面に常に浅い溝が形成されるよう、高マンガン鋼鋳鋼の中に軟鋼が鋳込まれており、この歯板上の溝が岩石からダイヤモンド原石を可能な限り無傷で解放するのに一役買っています(図)。元来、破砕効率を高め、生産性向上のために開発された技術ですが、破砕試験を通じて、ダイヤモンド解放に最適と判明、これに応用しました。

また、どのような歯板形状にすれば、最も効率的に要求サイズが得られるかは、長年の知見が発揮されるブラックボックスの部分です。破砕試験を通じて歯板形状を工夫した結果、従来機と比較して生産能力を20~25%程度向上させました。

自社製の特殊歯板

さまざまな物性を持つ岩石を効率良く破砕処理するためのクラッシャ用歯板は、自社鋳鋼工場で製造されています。アーステクニカの鋳鋼工場は、国内最大級の耐摩耗鋳鋼工場。「ZIコーン」の特殊歯板も、自社の高い鋳鋼製造技術によって実現しています。

初号機はマレーシアで活躍中

「ZIコーン」の初号機は、マレーシアサラワク州の採石場において、マレーシア国内インフラ整備用骨材生産設備の主機として活躍中です。

ダイヤモンド鉱山を支える特殊歯板設計技術

「ZIコーン」が最も活躍しているのが世界最大級のダイヤモンド産出地域である南部アフリカ。既に14台が導入され、現在も商談の問い合わせが続いています。

ダイヤモンドを含むキンバーライトという鉱石は、水分を含むとスリップが生じて破砕処理が進まず、生産量が著しく低下することがあります。これを防ぐために、長年の経験に基づく特殊な歯板設計技術を採用。さまざまな種類の試験を通じて、各鉱山毎に適した歯板形状のカスタマイズ設計を行っています。

このような丁寧な設計対応と、「ダイヤモンドを砕かない」特殊歯板設計技術で、絶大な信頼が寄せられているのです。

ここに技!マントル&コーンケーブ

クラッシャ性能を決定する最重要部分。

上部フレーム側の歯板(コーンケーブ)と偏心回転する主軸側の歯板(マントル)で構成される空間を「破砕室」と呼び、この破砕室に投入された岩石が噛み込まれ、圧縮・せん断・曲げ荷重を受けながら、少しずつ砕かれ、下方へ移動、要求される製品サイズとなって排出されます。その製品サイズは破砕室最下端のスキマ(出口間隙)の大きさを変えることで調整可能です。

上部から見た破砕室

主軸

主軸には歯板(マントル)が取り付けられています。

上側は上部フレームの球面軸受、下側は偏心スリーブ部の滑り軸受によって支えられています。

上部フレーム

内側には歯板(コーンケーブ)が取り付けられています。

横軸

モータの動力を伝達します。

偏心スリーブ

ギアによって動力を主軸に伝達する二重滑り軸受構造のスリーブ。内側の滑り軸受は「偏心」しており、主軸は傾斜した状態で挿入されています。

油圧シリンダ

主軸を上下させて出口間隙を調整したり、万一、処理困難物が投入された場合の安全装置として機能します。

技術部 破砕技術課