ANAと川崎重工は、2023年7月に航空機の廃材や端材・余剰材を活用したアップサイクル商品を発売しました。とりわけ注目を浴びたのが、「実際に航空機を作っている人たち」の手によって生み出されているという点。独創的な飛行機グッズの数々は、モノづくりの現場を日々支える人たちの技術なしには完成しえなかったのです。その開発には、どんな苦労があったのでしょうか。作り手の皆さんにおうかがいしました。

試験片事業課 試験片係

試験片機械班 班長

生産管理部 資材課

製造部 部品課 係長

航空宇宙調達本部 外注管理部 外注課 課長

日本の航空産業の聖地で製造

ANA×川崎重工のタッグによるアップサイクル商品の製造は、ナベヤ製作所と天龍エアロコンポーネントというふたつの企業に託されました。両社とも、日本の航空産業の聖地といえる岐阜県各務原市に拠点を置く、航空機づくりの高度な技術を誇る企業です。

ナベヤ製作所は、治具製造・定期検査・部品加工の「航空宇宙産業」分野、レーザー測定や3Dスキャニングを行う「3次元レーザー測定」分野、鋳物加工を含めた「産業機械」分野を3本柱に据えて事業を展開しています。難しい金属の加工や精密な測定のプロフェッショナルといえる存在です。同社 産業開発部 土田さんは説明します。

普段から、試験片(素材や部品、製品の機械的性質や強度を評価するために用いる金属や樹脂など)のカットをしています。そういう意味では、さまざまな形状だったり、珍しい材質のものを切断したり加工するのは我々の日常業務のひとつです

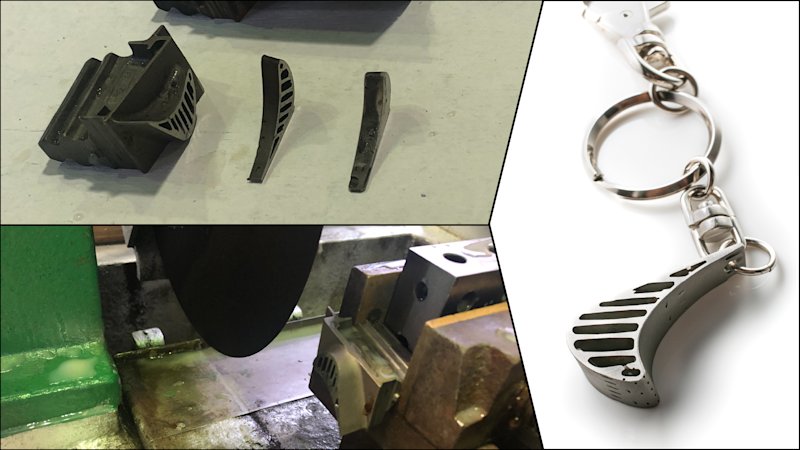

左下:CFM56型エンジンのHPTブレードをカットする様子

右:キーホルダー

今回ナベヤ製作所が担当したのは、ボーイング社のB737-800で使用したCFM56型エンジンのHPTブレードを加工して仕立てたキーホルダー。重さはわずか20gですが、手の平に乗せてみるとずしりとした独特の重みとともに、いかにも機械的な造形美が漂います。1,000度を超える高温にさらされながら超高速で回転するタービンブレードは、耐熱性はもとより、極めて高い強度が求められるもの。過酷な負荷に耐える堅牢で頑丈な部品であるがゆえに、加工も自ずと難しくなります。難削材であり、かつ形状も三次元で複雑。切断のスペシャリスト、ナベヤ製作所の知見がおおいに生かされることになりました。

ワーク(加工する対象物)を正確に切るためには、その材質・形状をきちんと把握したうえで、ワークが動かないようしっかり固定し、かつ最適な切断方法を選択しなければいけません。精密な測定と治工具の製造は我々の強みのひとつです。まずは立体形状のブレードをスキャンして3Dデータ化し、CADモデルを取得したうえで最適な切断行程を導き出しました。

得意とする高精度な測定技術を用いたアプローチで最適な工法を見つけたものの、一筋縄ではいかなかったといいます。

超硬材を切るときに用いるワイヤーカット(ワイヤー放電加工、真鍮などのワイヤー線に電流を流し、加工物を溶融させながら切断する方法)を試したのですが、最初は電気が通らず切ることができませんでした。調べてみると、ワークの周りにコーティングのようなものがされていて、それを剥がしてから加工すると一応切ることができました。でも、外側は上手くいっても、中にある空洞部分でワイヤーが止まってしまったり……。過去20年くらい加工に携わってきた中で、切断が出来なかったことはあまりなかったので、これは難敵だと思いました。

アップサイクルプロジェクトを進めるチームのまとめ役のひとり、川崎重工の河合さんは次のように説明します。

今回ANAからお預かりしたブレードは、材質はもとより、中のつくりがどうなっているかも分からないという状態でした。ナベヤ製作所はプラントなどの大型施設から小さな部品まで、あらゆるものを測定できる専門家集団です。難しいものがあったら、まずはナベヤさんに行ってみよう、という感じで最初から相談にあがりました。

今回プロジェクトに参加した2社は、日頃から川崎重工と仕事をともにする間柄であり、深い信頼関係で結ばれているからこそ、「航空機の端材・余剰材を活用するアップサイクル」という新しい挑戦へ一緒に臨むパートナーになっていただいた、と河合さんは語ります。

ナベヤ製作所は、部品の機械加工・サブアッセンブリ作業、治工具の製造・改修・修理作業を行っており、民間機、防衛機のあらゆる機種で部品/治工具製造をお願いしています。また、3Dレーザー測定による製品測定・定期検査など、高精度な測定ができるのが強みです。今回の製品からは、ナベヤ製作所の加工技術と精度を求めるマインドを感じていただけると思います。

「操作感覚」までこだわったモノづくり

今回のプロジェクトで、パスケースと名刺入れ、タブレットスタンドの加工を担当したのが天龍エアロコンポーネント。製品・工程の設計から材料調達、部品加工、そして組み立てまで、全ての工程を自社で一貫して行うことができる体制を整えているのが大きな特徴です。溶接、熱処理、表面処理、複合材の接着・成形など、あらゆる特殊なモノづくりのノウハウを蓄積しています。

今回の商品は、航空機部品を製造するのと同じ設備で板金加工を行ったうえ、航空機の組み立て技術をそのまま適用した組み立てを実施していただきました。天龍エアロコンポーネントの技術力により、航空機部品と組み立て、両方の面から航空機の製造技術が伝わる製品になりました。

弊社は主に機体の構成品となる、普段は目に見えない箇所の製造を担当しています。ユーザーが直接見て、使用する製品を作ることができる今回のプロジェクトには、強い魅力を感じました。今までに経験したことがない分野でしたが、航空機製造という高品質なモノづくりと、弊社で培ってきた技術力を生かすことができたと思っています。本物の航空機製造と同じ技術で作り上げた製品を、ぜひ手にとって愛用していただきたいと考えています。

例えば、パスケースと名刺入れのリベット(鋲)部分には、航空機製造の現場で鍛えられてきたからこその高い技術が宿っています。リベットの頭と母材表面の高さがぴたりと平滑に収まっていて、まるで出っ張りが感じられないのです。指でなぞってみると、どこまでもフラットな一枚の金属板に触れているように思えるほど。

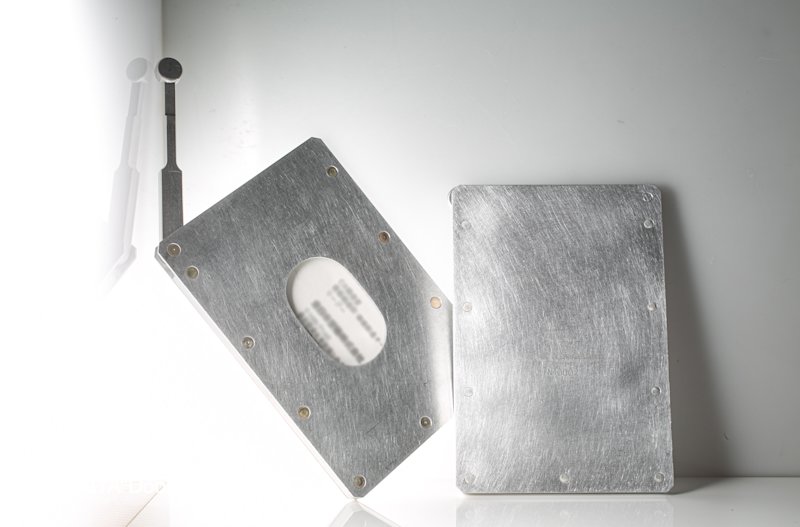

左:収める前のリベット

右:ぴたりと平滑に収まったリベット

名刺入れのフタの部分にも、天龍エアロコンポーネントのこだわりが詰まっています。操縦席のランディングギア操作レバーをイメージした可動式のフタで、『開閉できるように』だけのオーダーだったのですが、天龍エアロコンポーネント側から、開け閉めするときの操作感覚にも一工夫加えたいというご提案をいただきました。

実際、名刺入れのフタを開閉してみると、まるで温めたバターをナイフで切るような、独特の粘りとコシのある操作感覚が生まれています。この感覚を実現するために、付け根の部分にワッシャーを挟み込ませるなど、丁寧な改良が重ねられました。このように愛情をこめて作られた商品の見どころについて、天龍エアロコンポーネントの清水さんは作り手ならではの観点から紹介します。

通常であれば塗装で隠れてしまう素材ですが、この商品では、素材が航空機になる途中の一瞬の表情を切り取ることができました。切り残しがあってはもちろんダメ、かといって強く仕上げすぎてもいい商品にはなりません。このような繊細な製造過程の雰囲気を感じてほしいと思います。また、実は元々はテカテカしていた表面だったのを、ユーザーが使っているうちに傷がついて目立つことを考慮し、敢えてバリトリ機に通し、ツヤ�消しをしています。この加工によって一つひとつの表情に違いが出ています。

左:ツヤ消し後 右:素材裏面

ANA×川崎重工のタッグが生みだしたのは、商品だけではありません。関わった人々の“変化”もプロジェクトがもたらしたもののひとつでした。

今回のプロジェクトに加わって、新しい視点が自分たちの中に生まれました。通常であれば廃棄されるはずだった材料でも、こういったカタチで再利用することで、新しい製品に生まれ変わらせることができるということはとても素晴らしいことだと思いますし、普段何気なく見ているものも、『これだったらこんな製品に生まれ変わるかもしれない』というアイデアを模索するようになりました。

私はモノづくりが好きでこの業界にいます。私たちの技術が今回の商品に生かせたことを大変誇りに思っています。これまでは受け取った図面の通りに正確に製品を加工することが主だったのですが、今回は商品開発から携わることができたのは大変いい経験でした。このプロジェクトは、従業員のモチベーションアップにもつながると考えています。また、端材や余剰材を利用することにより、本来廃棄するものに付加価値が生まれ、SDGsの活動にもつながりました。そういう企画の一員になれたことを誇りに感じています。

航空機づくりの技術を次世代へつなぐために

今日も世界中で、人々を乗せた航空機が絶えず大空を駆け巡っています。その機体は、精巧で精密な金属加工技術、高度で先進的なスキャニング技術、組み立て、溶接、塗装、点検といった、ありとあらゆるモノづくりの技術と技能の結晶です。中部地区で日々その技術と相対しているナベヤ製作所、天龍エアロコンポーネント、そして川崎重工の3社が取り組んだアップサイクル商品に込められているのは、日本が誇る航空機産業に携わる人々の技術、そして誇りそのものでした。

一般の方が航空機の技術に直に触れていただける機会は珍しく、作り手としてもユーザーの姿を想像しながらより一層丁寧に心を込めて取り組みました。また、ナベヤさんとの関わりから自分が知らなかった技術の勉強になったこともあり、今後も交流を続けていきたいと思います。今回はアルミ合金を扱うことが多かったのですが、もし次の商品を作ることになったら、今後は異なる素材などさらに挑戦の幅を広げていきたいです。

航空機づくりの技術が詰まった商品を手に取っていただくことで、さまざまな人が航空機に興味を持つきっかけになればうれしいです。コロナ禍を経た今こそ、雇用や技術を強化するタイミングであり、どれだけ短時間で効率よく高品質なモノづくりができるかを、社員一丸となって取り組んでいます。弊社の高いモノづくりの技術をいかに次世代へつないでいくか、今後も模索し続けていきます。

治工具製造ひとつとっても、航空機ならではのスケールの大きさが感じられるのはやはりこの世界特有の魅力だと思います。また、今回のエンジンブレードキーホルダーでも活用したように、3次元測定のようなデジタル技術を駆使できる世界でもありますので、そのようなところにも面白味を感じていただけるのではないかと考えています。

少量多品種のモノづくりを行う中で、効率的なモノの流れ方や作り方を模索し、生産性をいかにあげていくか。そういった複雑なところを取引先や川崎重工が一体となって解決しながら航空機は作られています。いろいろな人との関わり合いの中で、楽しくモノづくりができる環境が整っていると思っています。普段あまり触れる機会のない航空機材料(端材や余剰材)、また航空機の製造技術をそのまま適用したアップサイクル製品を、ユーザーの皆さまに肌で感じていただくことで、ひとりでも多くの方に航空機製造に興味を持っていただくことが、航空機産業を盛り上げることにつながると考えています。

巨大な航空機。その製造には、幾多の企業がパ��ートナーとして関わっていて、それぞれの会社は誇れる独自の技術を持っています。その技術の一端を肌で感じることができる今回のアップサイクル製品は、人々と航空機の距離をこれまでよりも少し近づける役割を果たしています。「いつか飛行機を作りたい」そんな夢を持つ将来の技術者がひとりでも増えたらーーそんな思いが込められた今回のアップサイクルプロジェクトは、大空への飛翔に向けて、滑走路を走り始めたばかりです。