川崎重工が産業用ロボット事業を創始して2018年で50年目を迎えます。その歴史は、日本だけでなく世界のものづくりにおけるロボット活用の歴史そのものであり、川崎重工は常にリーディングカンパニーとして牽引してきました。そして今、新たなロボット活用の指針を示しています。

産業用ロ�ボットの創始とリーダーとしての半世紀

1966年、1人のアメリカ人科学者が日本での産業講演会に招かれました。招待されたのは「ロボットの父」と呼ばれるジョセフ・エンゲルバーガー博士で、招待したのは川崎重工(旧川崎航空機)。産業用ロボットの講演会でした。

博士は、世界で最初の産業用ロボットの製造会社「ユニメーション社」を設立して産業用ロボット「ユニメート」を発表していました。博士は、アメリカでの経験から講演会の参加者は10人ぐらいと予想していたそう。しかし200人を超える国内企業の経営者が押し寄せる盛況ぶりで、講演後の質疑応答は2時間余りも続いたといいます。

アメリカでは、労働組合は職能別の単能工組合であり、産業用ロボットは「仕事を奪うもの」との反発があって普及は遅々として進みませんでした。一方、1960年代の日本は高度成長期に入り、若年労働力の不足が深刻化していました。また日本では『鉄腕アトム』などの「ロボットは人を助ける」イメージや親しみがあり、ものづくりの自動化や無人化への関心が強まっていました。

川崎重工は、1968年にユニメーション社と産業用ロボットに関する技術契約を結び、国産化に乗り出します。これが日本における産業用ロボットの創始であり、2018年には50年目を迎えます。それは同時に、世界のものづくりにおけるロボット活用の歴史そのものでもあるのです。

1969年には、わが国初の油圧駆動式ロボット「川崎ユニメート2000型」の国産化に成功します。飛躍への転機となったのは1973年。自動車ボディのスポット溶接用として、ユニメートがトヨタ自動車と日産自動車に相次いで採用されたのです。これが日本の自動車メーカーで産業用ロボットが大量に使われるきっかけとなりました。

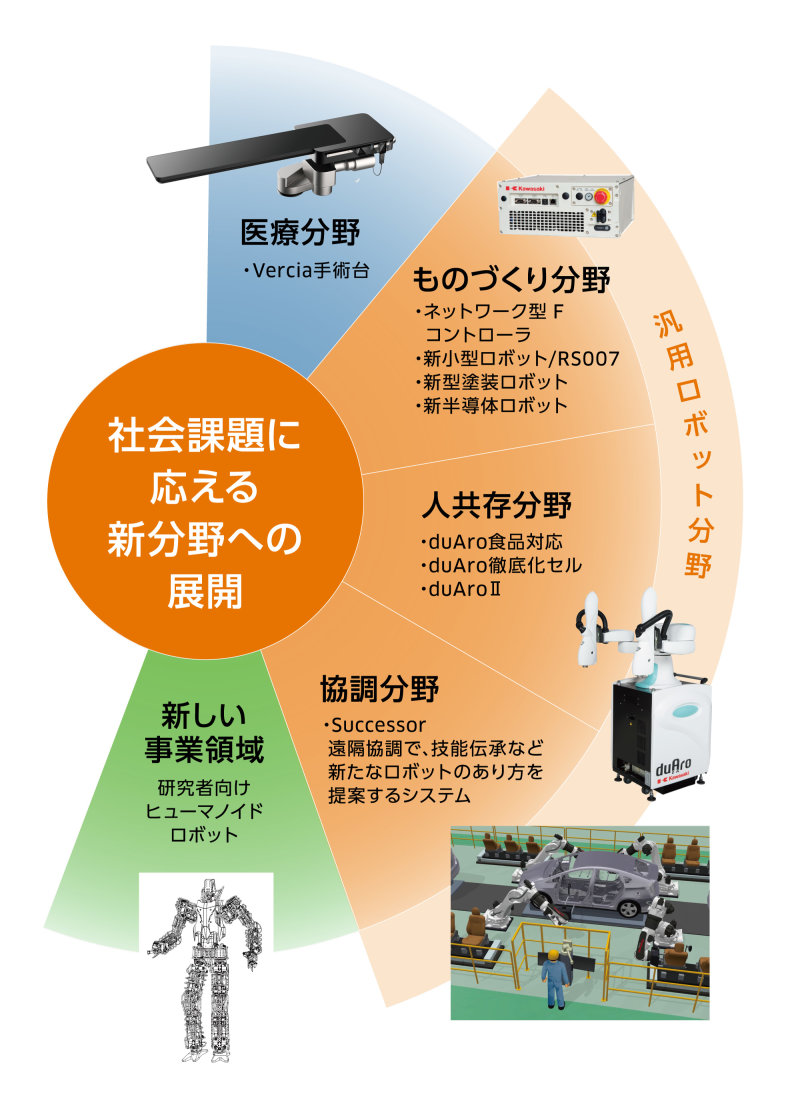

そして今、川崎重工のロボット事業は次なる半世紀に向けた新たな指針も示しています。

日本産業の広い裾野がロボットの「融合技術」を磨く

産業用ロボットの半世紀の歴史は、絶えることのない技術革新の歴史でもありました。油圧・空気圧駆動から位置指令によりモータの回転角度と回転速度を変えられる制御精度の高いサーボモータの導入、動作範囲が広く高度な軌跡制御ができる機能の実現、より人間の動きに近い柔軟な動作を実現する機構の開発、マイクロプロセッサーの高性能化による機構の動きの演算処理の高速化等々。

そもそもロボット工学は、「融合技術」そのもの。日本には機械やエレクトロニクス、センサーなどのさまざまな技術が整い、融合しやすかったことがロボットの革新を促しました。

川崎重工 ロボットビジネスセンターの真田 知典 営業企画部長は、「例えば自動車ボディーの溶接ラインでは、1台の車に左右6台ずつ合計12台のロボットが一斉に作業を行い、1分間に1台の完成車を生み出す高速化の立役者になっています。それらのロボットは、決して衝突や干渉が起きないよう制御されています」と説明します。

川崎重工は、半導体製造分野でもロボット活用をリードしてきました。微少な塵も許されない半導体ウェハの搬送をクリーンルーム内で行うクリーンロボットがそれで、これにより半導体産業の歩留まりの向上などに貢献。この分野に於ける川崎重工のシェアは50%を超え、クリーンロボットの技術は、同じくクリーン環境下でのものづくりが必要な食品や医薬の分野へとつながっています。

2009年に上市された高速ピッキングロボットは、パラレルリンク式と呼ばれるタイプの新ロボットで、部品や商品に吸着して並べ直したり箱詰めにしたりします。新ロボットの登場により食品や薬品、化粧品などのロボットを導入できずにいた分野での活用が広まり、その実績から電気・電子・機械部品の組み立てや整列などにも活用されるようになりました。

真田部長は、「川崎重工が技術革新をリードできたのには2つの理由があります。まず、お客さまに密着して共に課題解決のソリューションを開発してきたこと。もう1つがロボット単体ではなくシステムとして導入することで適用ノウハウの蓄積が進み、ロボットの新たな分野での活用に挑戦しやすかったことです」と語ります。

課題解決のソリューションを開発するとは、まさに作業の内容や手順を分析し「ロボットになにをやらせると課題を解決できるか」を実現することであり、ここで重要なのは、川崎重工自身が多様な製品を持つ総合メーカーであることに他なりません。「川崎重工には、航空機、船、モーターサイクルなど多様な事業領域があり、ものづくりの高度化や高品質化のための総合的な視点でロボット導入を提案できるのです」(真田部長)

総合的な視点での検証がシステム化を促し、機構��設計や制御手法などを他分野へと展開しやすくしました。ロボット業界では、「川崎重工は大手メーカーに強い」と言われるのも、ソリューション開発と新たな活用策の創造が、大手メーカーの抱える多様な課題に応えられたからです。

「お客さまが産業用ロボットの導入を決断される際には、『実績』を非常に重視されます。問題なく動いているか、期待した効果を生み出しているかです。その点、川崎重工は、社内の需要に応える形で試作したり検証したりしているため、お客さまは安心して導入を検討できるのです」(真田部長)

Kawasakiのロボットができるまで(@川崎重工明石工場)

ロボットをもっと手軽に、身近に利用できる仕組みづくり

川崎重工 精密機械カンパニーの橋本 康彦 ロボットビジネスセンター長(2017年当時)が、「産業用ロボットはやっとスタート地点に立った」と言う通り、ロボットは今、新たな領域で活用される時代に入りました。

例えば医療分野では、医療機器メーカーのシスメックスとの合弁で設立したメディカロイド社から、ハイブリッド手術などで要求される広範囲な患者移動機能を実現した手術台「Vercia(ヴェルシア)SOT―100」を発売しました。患者の負担が少ない低侵襲の外科手術のために、アンギオ(血管造影装置)などX線透視画像を見ながらのカテーテル手術、さらにカテーテル手術と外科手術を併用して開胸・開腹部をできる限り小さくし、手術時間を短くする「ハイブリッド手術」が成果をあげています。ハイブリッド手術にはアンギオやMRT(磁気性共鳴放射治療装置)を備えた手術室で、執刀医が手術をしながら画像撮影や確認をするため患者の位置や姿勢を制御する必要があります。これを簡単かつ速やかに行うことを可能にしたのがVerciaです。現在は、医師の操作によって手術支援を行うロボットの開発を進めています。

また、近年のエポックメイキングな製品は、双腕スカラロボット「duAro(デュアロ)」です。人1人分のスペースに設置できて、随時の移動が可能な2本の腕を持ったロボットで、なすべき作業を学ばせるティーチングもタブレット端末で簡単に行えます。duAroの登場により、従来は産業用ロボットを導入しづらかった「製品寿命が短く、少量多品種生産」の現場でもロボット導入が可能になりました。

duAroは、その価格の安さもあって中小企業の工場、いわゆる町工場でのロボット活用をも実現しています。スーパーマーケットのバックヤードでduAroが肉を切り、パック詰めをしているというのも夢の話ではなくなりました。

真田部長は、「duAroをもっと活用して��もらうために『ロボット派遣』というレンタルサービスも用意しています。繁忙の差が大きな現場や付加価値を上げにくい製造現場で、固定費を増やさずに効率化を追求できます。導入にあたっての治具の工夫などもお手伝いしています」と語ります。

まさに誰もが活用できる産業用ロボットの新たなソリューションの提供が始まっているのです。

常務執行役員

精密機械カンパニー

ロボットビジネスセンター長

※2017年10月当時

3つの社会課題に応える「共存と協調」のロボットソリューション

この50年間、産業用ロボットは、自動車や電気・電子部品などのものづくりの分野で活躍してきました。信号処理のデジタル化や機構開発の進化などにより、ロボットは小型でありながら高速に、さらに高度な仕事をこなせるようになりました。

今や、高品質で価格競争力も強い製品の製造は、ロボットの助力なしでは不可能です。経済成長が著しい中国やアジア、さらには抵抗感が強かった欧米諸国でも急速に導入されるようになったのも、ロボットなしのものづくりがあり得なくなったことを物語っています。

先進工業国の次なる50年を俯瞰するとロボットのミッションは明らかです。つまり、①高齢化により労働力が減少することに対応する、②技能を伝承して付加価値の高い製品を生み出して経済成長を支える、③高齢化だけでなく医療福祉全般に寄与する、の3つです。そのためにはロボットに求められる機能や特性も大きく変わってきます。

まず「労働力人口の減少」に対応するものであること。日本は世界最大のロボット生産国であり、近年までは最大のロボット利用国でした。しかし人口1万人当たりのロボット稼働台数は300台で、稼働率は3%にとどまります。一方韓国では6%に上ります。日本では2015年から60年までの間に、毎年、平均して64万人の労働力が減り続けます。減少分の半分でもロボットが担うようになれば、日本の産業は持続的な力を得られるのです。

そのためにはロボットを活用できる場を広げなければなりません。双腕スカラロボット「duAro」は、小型で異なる仕事を柔軟にこなし、衝突安全機能を備えることで人間との共存が可能です。また、安価な導入コストで製品寿命が短いものづくりの現場に活用できます。duAroは、労働力が減少する時代への川崎重工の1つ目の解答の提示でした。

2つ目は、熟練者の技能を受け継ぎ、さらにその技術を初心者にトレーニングして、技能を伝えることもできる「Successor(伝承者)」シリーズの導入です。Successorは、遠隔協調技術とAI技術により、熟練者の技能をロボットおよび初心者に伝えることのできる革新的な技術です。

そして、3つ目が医療分野へのロボット技術の投入です。手術支援や手術のトレーニングなどによる施術リスクの低減の他、ベッドが自動的に寝返りをさせて床ずれなどの痛みを緩和するなど患者支援分野でもロボット活用が期待されています。

ものづくりの効率化をめざして進化してきたロボットは、これからより人間と「共存・協調」するようになっていきます。その中で私たちKawasakiは、人のすぐそばにあって、気軽に利用して一緒に働く「duAro」のような「共存」ロボット、技能伝承ロボットのような「協調」ロボットなどを通じ、新しい考え方を具体化していきます。私は産業用ロボットの世界は、事業創始から50年を経て、ようやくスタート地点に立ったとも思っています。

精密機器カンパニー

ロボットビジネスセンター

営業企画部

部長