油田開発の主流は、陸から海へシフトしています。海の底に眠る豊かな資源を求めて、人々は水中深くに井戸を掘り、パイプをつなげ、原油を汲み上げているのです。その暗く冷たく危険な深海の油田で、人間に代わって仕事に従事するロボットがいます。その名は「AUV」、彼らは「海底の見張り番」なのです。

世界の原油の3割は海からやってくる

地球の表面の7割を覆う海。人間は古くからそこで魚を獲ったり塩を得たりと、大切な食料庫として活用してきました。母なる海が育んでいるのは生物だけではありません。鉱物や多くのエネルギー源が眠っていることが分かるにつれ、少ない陸地で資源を賄い合ってきた人類は、手つかずのフロンティア開拓へ舵を切りました。1940年代には、本格的な海洋石油掘削、すなわち海底油田開発がスタート。その始まりは、1947年、アメリカ・ルイジアナ沖での海洋掘削と言われています。※1

現在、世界は1次エネルギーの30%を石油に頼っています。天然ガスが20%を占めるなど、エネルギー源は多様化しているものの、国際エネルギー連盟(IEA)は「2040年にかけても、1次エネルギーの3割は石油が担う」と予測。石油は今も昔もこれからも、人類にとってかけがえのない資産なのです※2。

その事実に変わりはありませんが、いっぽう石油を獲る「場所」は変わってきました。1980年代以降、新しい油田の開発は、海が主体で行われています。IEAによれば、現在、海底油田の生産量は日産2,700万バレル。世界の原油生産量の3割は海からやってきているのだといいます。

※1 American Oil & Gas Historical Society. “Offshore Petroleum History” 参照

※2 経済産業省 資源エネルギー庁「IEAのレポートから、世界のエネルギーの“これから”を読み解く 」参照

油田採掘は浅瀬から深海へ

ところで、最初のルイジアナ沖の油田の水深はわずか18フィート(約6m)だったといいます。海の底が目で見えるほどの深さです。その後世界各地で海底油田の発見が相次ぎ、海洋掘削機器もしだいに進化。200m、300m、そして400m以上へと、より深い場所へ人々は潜っていったのです。

いま海底油田全体に埋まっている石油の量は2,600億バレルと、陸を含む世界全体の量に対して15%を占めていますが、これは確認埋蔵量、つまり、その時点のもてる技術で確実に採取し得ると推定される量のこと。すなわち、技術が進化すれば石油採掘量は増加します。イノベーションが、人類の利用できる石油の総量を増やしてくれるのです。

テクノロジーの進化に伴い、今後、陸上や浅海の油田の採掘量は減少し、代わりに水深400m以上の深海における生産量が増加していくと予測されています。しかし、深海魚たちがひっそり暮らす暗く冷たく高圧の世界で、安定的に原油を掘り続けるには、当然複雑な技術が必要となります。

海洋油田の仕組みって?

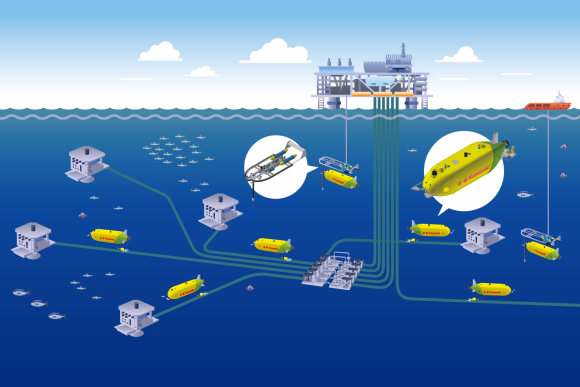

海上に姿を露わにしている巨大なやぐらは、石油生産施設の「プラットフォーム」、採掘作業用の施設「リグ」に大別できます。その下、海底部分には複数の「井戸」があり、井戸のそれぞれの口には「クリスマスツリー」と呼ばれる開閉・圧力制御装置が備わっています(木の枝先に飾りが付いているように見えることから、この名が付いたと言われています)。

汲み出された原油は海底部分の「フローライン」から集約装置の「マニフォールド」に送られ、「ライザー」と呼ばれるパイプでプラットフォームに引き上げられます。英インフィールド・システムズによると、2020年末時点でのパイプライン需要は約22万km。この10年間で1.6倍に増えているといいます。

海洋油田の生命線、パイプライン

大海原にそびえ立つ巨大なやぐら。そこから極太のパイプを海底深くに吊り下げて、地層深くからゴクリゴクリと原油を吸い上げる。海底油田と聞くと、そんな姿が頭に浮かぶかもしれません。そのやぐらの脚部が、まるで東京タワーが海中にふんばるかのように、頑強なトラス状の構造物を海底面まで伸ばして屹立しているタイプを「固定式」と呼びます。この方式は、安定面ではメリットがありますが、水深には限界があります。

一方、やぐらは洋上にぷかりと浮かび、そこからタコの脚のようにパイプを伸ばし、“吸盤”を海底に貼り付けているタイプを「浮体式」といいます。より深い採掘にも適応するこのシステムは、現在進行中の海洋油田開発事業のメインストリームとなっています。

浮体式設備のおおまかな仕組みはこうです。海底には原油を汲み上げる複数の井戸があり、そこから原油は海底部分を這うパイプ「フローライン」を通り、海中の集約装置「マニフォールド」へ集結。さらに「ライザー」と呼ぶパイプで洋上のやぐら「プラットフォーム」へと送りこまれます。プラットフォームで生産された石油は、最終的に「エクスポートライン」を通って陸地へ出荷されていきます。

海中や海底にうねうねと這い回るパイプラインは、まさに海底油田の血管であり、生命線です。一度敷設されたパイプラインは数十年にわたって使用されるものであり、厳しいレギュレーションのもとで安全性を確保する対策が徹底的に実施されています。

しかし、常に海水の影響にさらされているため、塩分や水分による腐食、圧力による疲労や衝撃からの損壊の可能性は避けられません。あるいは地震などによる位置ずれ、地盤変形・沈下など様々なリスクがいつも隣り合わせになっています。もしも一箇所でも破損があれば、生産性の低下はもちろん、深刻な環境汚染につながる恐れもあります。そこで重要になるのが、パイプをいつも健全に保つための保守・点検作業です。

有線と無線の“水中ドローン”が登場

保守・点検には厳しい“目”が欠かせません。この分野では古くより、オイルダイバー(海底油田開発に関わる潜水士)と呼ばれる屈強な精神と頑強な肉体、そして専門スキルを兼ね備えたスペシャリストたちが活躍してきました。

しかし、浅い海であれば潜水士が直接目視でチェックできるものの、彼らが潜れる限界はおよそ300m。しかも水深が増すほど作業の危険度も上がってしまう深海で、安全に保守・点検作業を行なうにはどうすればいいか−−ここで海中で働くロボット、無人潜水機の出番です。

現在は、海上の船とケーブルでつながる「遠隔操作型無人潜水機(ROV=Remotely Operated Vehicle)」が海底パイプラインのメンテナンス業務における主役です。人間の目に代わって高性能なカメラやセンサーを駆使して情報を収集する無人潜水機は、いわば、水中におけるドローンのような存在。

しかしROVには船から直接エネルギーを得られるというメリットはあるものの、高度な技術をもつ専任の操作員が危険な洋上で任務に当たらなければならないこと、そして行動がケーブルの届く範囲に制限されるという課題が伴っています。

その課題を解決すべく、新たに登場したのが「自律制御型無人潜水機(AUV=Autonomous Underwater Vehicle)」です。ケーブルに束縛されることなく、自律的に深海を回遊して仕事をこなすAUVは、ROVに代わる次世代の「海底油田の見守り役」として注目を集めています。

しかし、このAUVにも母船からエネルギーが継続供給されないため稼働時間が制限されること、また、細かい作業を自律して行うために複雑で高度な制御技術が必要であるといった、新たな壁が立ちはだかっていました。

1回の潜水で全長20kmのパイプを検査

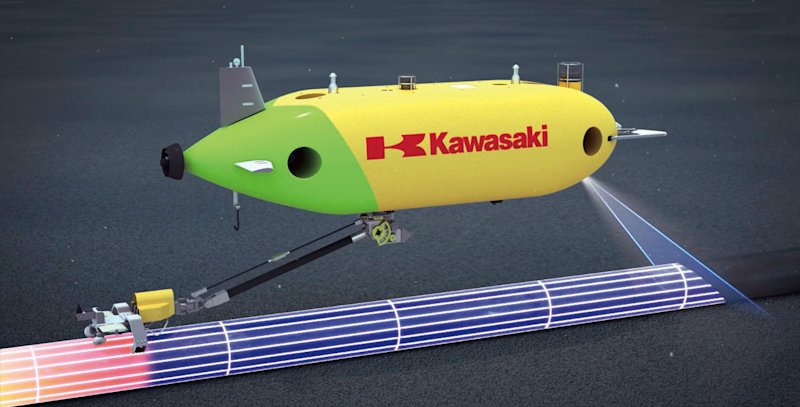

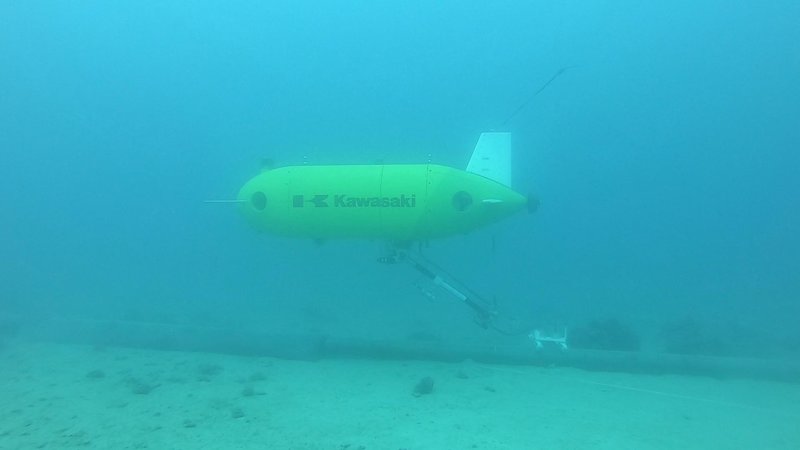

その壁を打ち破ったのが、川崎重工が開発した「SPICE」。長年培ってきた潜水船技術、そして産業用ロボット界のリーダーとしての高度な制御技術を融合し、世界初のロボットアームつきAUVを開発したのです。ちなみに「SPICE」は、海中の対象物に近接し、精密に検査するという意味のSubsea Precise Inspector with Close Eyesの頭文字を取ったものです。

2021年の市場投入を目指して開発された商用AUV「SPICE」は、全長4m、幅1.2m、高さ0.9m。飛行船をコンパクトにしたような流線型をしています。心臓部にはリチウムイオンバッテリーを搭載し、一度の充電で約8時間の潜行が可能。最高航行速度は4ノット(1ノット=時速1.852km)で、作業中は平均2ノットのスピードで航行、1回の潜水で約20km分のパイプを検査することができます。

一旦海中に潜り込んだSPICEは、検査用のセンサーを先端に備えたロボットアームをパイプ各部に接触させることで状態を検知し、データを収集。充電が必要になったら母船から吊るされている「ドッキングステーション」に自ら帰還。ロボット掃除機よろしく自分で充電を行なうとともに、収集した検査データを母船に送信します。約4時間の“給電”を終えると、再び海底での作業へと出発していきます。これがSPICEの“業務”の流れです。※3

※3 川崎重工公式YouTubeチャンネル「Kawasaki Group Channel」「カワる、サキへ。」無人潜水機SPICE篇 、自律型無人潜水機「SPICE」 参照

潜水船づくりの技術を活用

自律運転するAUVは、すでに地形や海水温度、塩分などを計測する「巡航型」が海底火山活動の探査などに供されてきました。しかし、パイプに近づき、自動で追尾、綿密なデータを収集しながら設備の監視・メンテナンスを行う海中ロボットには特別な性能が求められます。

①深海の高い圧力に耐えられる本体はもちろん、②効率的なエネルギー供給、③安全に自律航行できる�緻密な制御技術、くわえて④パイプの保守・管理用データを正確に収集できなくてはなりません。

課題①を解決したのは、川崎重工が長年にわたって培ってきた潜水船の技術。耐腐食性に優れた部品の選定はもとより、SPICEはじつに最大水深3,000mでの活動を想定して設計されました。30MPa、つまり1m2あたりにかかる荷重3,000tという驚異的な高圧に耐えることができるのです。

海の中で充電をする理由

課題②のために開発されたのが、世界初の「ドッキングステーション方式」。川崎重工 船舶海洋カンパニー 神戸造船工場 AUV事業推進部 開発・設計課の岡矢 紀幸 課長は、「AUVの運用では、海中に投入したり、引き上げたりするのが最も危険な作業」と語ります。充電のたびにリスクの高い作業を繰り返すのを避けるべく、川崎重工では海中で充電とデータの回収ができる方式を編み出しました。

課題の③でモノを言うのが高度な制御技術。この最新テクノロジー開発の中心となったのが、川崎重工のシンクタンクである技術開発本部です。パイプラインを自動追尾する手法については、AUV研究で優れた実績をもつスコットランドのヘリオット ワット大学と連携して研究。海底深くにひしめき合うパイプラインの森を、安全にトラッキングしながら障害を避け、安定して航走できるシステムが構築されました。

SPICEの充電が必要になったら

ドッキングステーションにはトランスポンダ(送信機)、SPICEにはトランシーバ(受信機)が装着されており、SPICEの充電が必要になると、ドッキングステーションの位置情報を音波で確認します。ステーションに近づいたら、誘導光に導かれ、船体先端に据えたM型の接合装置を用いてステーション側のポールをキャッチ。光通信を利用して位置の微調整を行ないドッキングを果たします。充電は非接触式装置で行います。

ドッキングステーションを「ひっくり返した」理由

プロトタイプ段階では、ドッキングステーションは現在とは真逆の上向き設置でした。商用型では発想を転換し、ステーションをひっくり返して母船下に吊り下げる方式を採りました。これにより、ステーションと合体したAUVを一緒に母船に回収したり、投入することが可能に。AUVの投入や回収にダイバーやボートを使う必要がなくなり、より効率性と安全性がアップしたのです。

川崎重工製AUVがもつ有能な“腕”

そして、なんといってもユニークなのが課題④のソリューションでしょう。川崎重工 船舶海洋カンパニー 神戸造船工場 AUV事業推進部 開発・設計課の益田 興佑 主事は言います。「他社のAUVの開発事例では、離れた位置からパイプラインを検査するものが多く、詳細な検査データを得られません」。 先にも述べたとおり、海底油田におけるパイプラインはいわば血管。その健康状態は、油田設備全体のパフォーマンスに直結します。より正確にパイプの状態を把握し、少しの異変も見逃すなかれ−−その使命のために生みだされたのが、ロボットアームというアイデアでした。

SPICEのボディ下部に伸びるロボットアームは、先端に車輪つきの台座を装備。その台座上には検査用センサーが積まれ、パイプの上をコロコロ転がりながら移動することで、各種データを収集していく仕組みとなっています。

もしもSPICE本体が潮流を受けて揺らいだとしても、アームの根元、および先端にはXYZ軸(ロール、ピッチ、ヨー)の動きを制御する機構が備わっているので、ブレを自動吸収して安定的に検査を続けることができます。この繊細な作業を水深3,000mという過酷な環境下でも行えるようにしたのが、SPICEの“腕”の凄みなのです。

益田主事は「AUV専用のロボットアーム開発には、機構や構造部分に潜水船開発で培われた技術を活用」したといい、「また、産業用ロボットの正確・精密さを取り入れるため、精密機械・ロボットカンパニーからも技術支援をいただきました」と語ります。潜水船由来の堅牢堅固な身体構造と、産業用ロボットならではの細やかな手先。SPICEの“腕”には、川崎重工が誇る最先端のテクノロジーが集約されているのです。

念願の初受注

川崎重工が生んだ商用型AUV「SPICE」は、2017年にプロトタイプ(実験機)が完成。2018年度からは並行して開発してきたロボットアームと合体させて実証実験をスタートし、形状や性能の改良を繰り返しながら現在の姿にまで進化してきました。1世代前の実験機では、2017年11月にスコットランドで海底油田の関連事業者を招待した公開実験も実施しています。

その仕事ぶりを目の当たりにしたゲストからは、「1ノットクラスの速い潮流の中で、自身の位置を保つホバリング性能の高さに驚いた」、「水中非接触型の給電装置が5kWクラスと大きい割には、装置がコンパクトだ」、「検査装置などのアプリケーションの充実が重要。川崎重工と具体的に検討を始めたい」などの好評が相次ぎました。

2021年5月18日、SPICEは英国の海洋メンテナンスサービス企業から初の受注を獲得。同社はSPICE2機の購入を予定しており、うち1機は年内に引き渡され、北海をはじめとする世界の海底パイプラインの監視役として運用されることになります。川崎重工は計画どおり、「2021年度中の商用化」を実現したのです。

しかし、川崎重工が見据えているのは、その先にある明日の姿です。岡矢課長は言います。「海底油田のメンテナンス領域では、計測などの軽作業をAUVが、パイプの敷設替えといった重作業をROVが担う役割分担が進むと見ています」。

遙か遠い大海原。水面にそびえ��る巨大プラットフォーム。その洋上では人々が、そして深海ではロボットが、互いの仕事を助け合って人々の毎日を支えるエネルギーを作り出す。そんな理想の仕事場が、そう遠くない未来、現実のものとなるかもしれません。

海底油田にとっての血管、パイプライン。水中深く伸びる長大な管の一本一本は、常に腐食や変形、破損の危険にさらされています。このパイプが健全な状態であるか否かを保守・点検する重要な作業を、より安全に、より効率的に行なうために川崎重工が開発したのがロボットアームつき無人潜水機(AUV)です。ケーブルにつながれることなく海の底を回遊できる川崎重工製AUVは、人間の目に代わる高性能カメラやセンサーを搭載。さらに、パイプ各部にセンサーを近づけ、状態を検査するためのロボットアームをもち、自らドッキングステーションに帰還し充電する機能も備えています。川崎重工が長年培ってきた潜水船の技術と、産業用ロボットの技術。その2つが融合して完成した先進の“海底油田の見張り番”は、2021年にいよいよ商用化へ。これから世界中に活躍の場を広げていきます。

船舶海洋カンパニー

神戸造船工場 AUV事業推進部

部長

画期的な技術で、世界のエネルギー供給を海底から静かに支えます。

川崎重工はこれまで「そうりゅう型」潜水艦や、深海救難艇 (DSRV)など多くの潜水船の建造を手掛け、「海に潜って仕事をする技術」を蓄積してきました。実は、2003年に建造したAUV「マリンバード」で、自動ドッキングや非接触給電の基礎的な技術を確立していました。

今回、商用型AUVの開発にあたり改めて要素技術を検証し、エネルギー補給、自律航行の制御、海中での通信などの課題について研究と開発を進めてきました。幸い2007年には国が「海洋基本法」を施行し、海洋権益の保護の観点から必要とされる技術開発についての支援体制も整いました。当社はAUV開発について補助事業の指定を受け、現在も残された課題について研究を続けています。

この間、ドッキングや非接触型給電だけでなく、ロボットアームによる計測や自律航行制御アルゴリズムなど、世界初となる画期的な成果を生み出すことができました。今後は、ロボットアームの先に付ける検査ユニットのさらなる高度化をお客様と共に進めていきます。

また、海底油田のパイプラインに限らず、電力や制御信号を送るアンビリカル、さらに海上風力発電の陸上への送電ケーブルなどの保守・点検などにも活用できるよう、アプリケーションの充実を図りたいと考えています。

19年には、北海油田に携わる関連事業者が集積する英スコットランド・アバディーンに「Kawasaki Subsea (UK) Ltd. = KSUK」を設立し、セールス活動だけでなくお客様がAUVに求められる機能などの情報収集活動を強化しています。そうした声も踏まえ、21年には商用型AUV初号機を世界市場に向けて投入していく予定です。

世界のエネルギー需要では、石油は依然として底堅いものの、油田はより深い海に求められるようになります。必然的にパイプラインは拡張し、各種の制御機器も過酷な環境に置かれることになります。世界の人たちへのエネルギー供給に海の底で静かに貢献するAUVをお届けできることに誇りを感じています。

船舶海洋カンパニー

神戸造船工場 AUV事業推進部

開発・設計課

課長

船舶海洋カンパニー

神戸造船工場 AUV事業推進部

開発・設計課

主事

※文中に登場する数値・所属などは2020年7月の情報です。