川崎重工は、2023年より関西電力株式会社の舞鶴発電所(京都府)内にパイロットスケールの「固体吸収剤��を用いたCO₂分離回収試験設備(以下、本PCC試験設備)」を設置し、運転をスタート。公益財団法人地球環境産業技術研究機構(RITE)と関西電力株式会社の協力のもと、本PCC試験設備においてCO₂分離回収システムの実証試験を行っています。

火力発電所での固体吸収剤を用いた「実燃焼排ガスからのPCC実証試験」は日本初の試み。実用化にむけて、PCC技術の性能をチェックするとともに、さまざまな試験データを取り、運用の安定性や経済性などの検証を行っています。

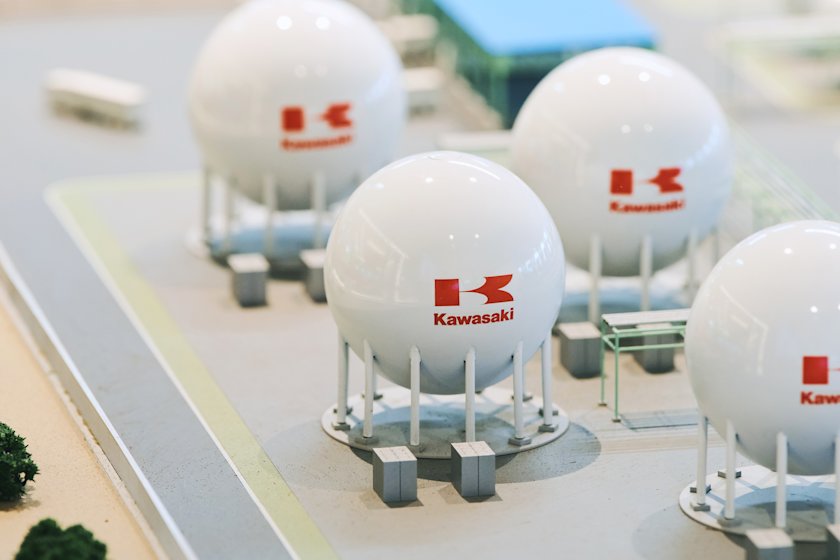

試験の舞台となった舞鶴発電所は、関西電力唯一の石炭火力発電所。発電所内には大きな煙突があり、川崎重工はその��すぐそばに高さ40メートルの試験設備を建設しました。

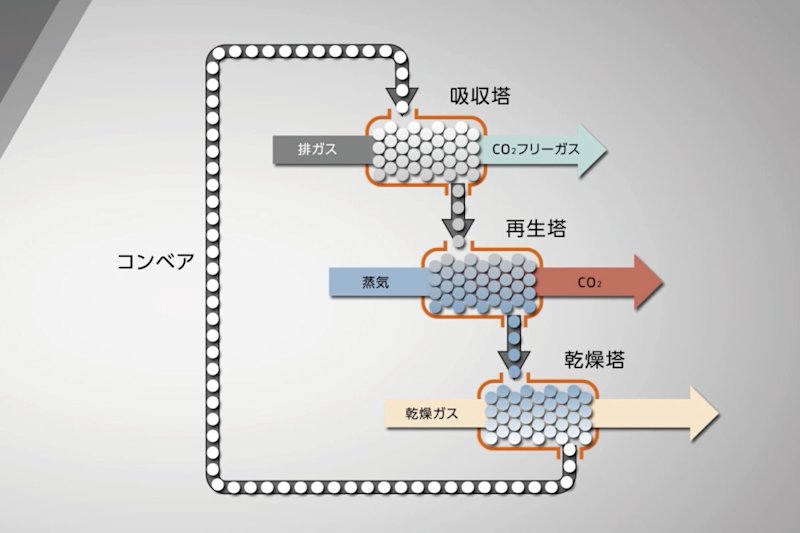

実証試験に採用されたのは、PCC移動層システム。PCC移動層システムとは、排ガス中のCO2を固体吸収剤に吸収させる「吸収塔」、固体吸収剤中のCO2を取り出して回収する「再生塔」、固体吸収剤に残された水分を除去する「乾燥塔」の3塔で構成されています。3つの塔の中を、CO2吸収剤(アミン)をコーティングした固体吸収剤を循環させることで連続的にCO2を分離回収でき、吸収剤の追加や交換が容易なこのシステムは、大規模プラントでの利用にも適しており、実用化した際には幅広い活躍が期待できます。

舞鶴発電所の実証試験では、発電所の実燃焼排ガスを用いて、1日約40トンのCO2を分離回収します。川崎重工のPCCの大きな特徴は、従来は100℃以上の高温が必要とされていたCO2の回収を、60℃という低温で実現できること。これにより発電所で利用していなかった排熱を使ってCO2を回収することができ、コスト削減はもちろん、自社内エネルギー再活用による効率のよいシステムづくりを可能にします。

こうした実証試験は、実用化に向けての重要なステップです。これを経て多く��のデータを収集し、社会実装に向けた施設規模の拡大などを実現していきたいと川崎重工は考えています。そして、さまざまな場所から排出されるCO2の大幅な削減、カーボンニュートラル社会の実現に貢献していきます。