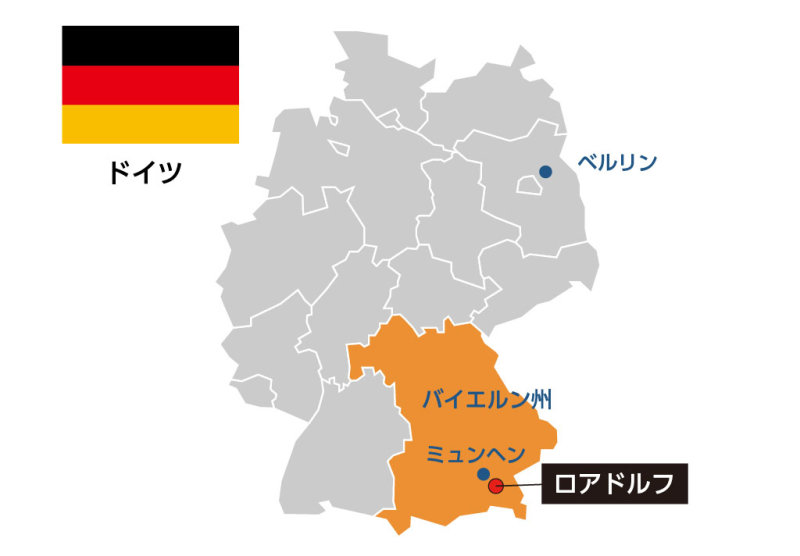

気候変動への取り組みで常に世界の最前線に立つEU。「2050年までに世界初の気候中立(カーボンニュートラル)の大陸になる」との目標を掲げていますが、2022年にエネルギー供給危機が襲い、気候変動への取り組みとエネルギー確保という深刻なジレンマに直面しています。そうしたなかで注目を集めているのが、エネルギー多消費産業であるセメント産業における廃熱発電システムの導入です。その原点は、ドイツ南部バイエルン州ロアドルフにあります。

エネルギーと気候の危機への最高の解決策とは?

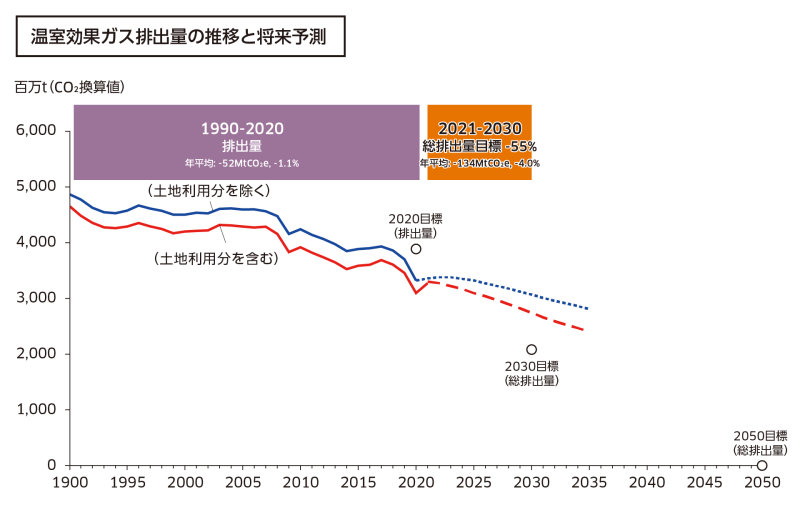

EUは、2019年に環境変革への青写真となる「欧州グリーンディール」をまとめ、2050年に温室効果ガス(GHG)の排出量を実質ゼロ(カーボンニュートラル)とすると宣言。そのための達成ステップとして2030年までに温室効果ガスを1990年比で55%以上削減するという野心的な目標を掲げています。

しかしながら2030年に温室効果ガスの排出量を1990年比で55%削減するには、CO2換算で、2021年の排出レベルから年間平均1億3000万トンずつ減らす必要があります。これは1990年から2020年までに達成された年平均削減量の2倍に相当するもので、より一層の排出ガスの削減努力が求められています。

目標実現に向けた社会情勢も厳しさを増しています。2022年に世界のエネルギー情勢は一変し、エネルギーの供給危機が恒常化しようとしています。

欧州環境庁(EEA)の『傾向と予測2022(気候行動進捗報告書)』によると、「最も脆弱な家庭を支援するための短期的な措置が必要であり、それは正当化される」と化石燃料の一時的な消費量の増加を容認しつつ、「しかしながら欧州における省エネと再生可能エネルギーの生産は、エネルギーと気候の危機がもたらす問題への最高の解決策である」と基本方針に揺らぎがないことを示しています。

そもそもEUでは、発電や鉄鋼、セメント、石油精製などのエネルギーを大量に消費する産業をターゲットにさまざまな対策が練られてきました。EUのセメント産業における省エネ、エネルギー再利用の先駆的な取り組みがドイツにあります。

独ロアドルファー・セメントの先見と自信の背景

ドイツ南部バイエルン州ロアドルフ。ここに本社を置く「ロアドルファー・セメント」は、ドイツ以外にもオーストリア、イタリア、ハンガリーに150カ所以上の拠点を持ち、セメントだけでなく生コンクリートやプレキャストコンクリート製品などを製造・販売している大手セメントメーカーです。

2022年9月24日の「工場オープンデー」には約3,000人の地元の人たちが訪れましたが、多くの人たちの最大の関心事は、「2038年までに工場からのGHG排出量をゼロにする」という会社目標の具体的な方策を知ることでした。そして目標の達成を深く納得する一因であったのが、導入から10年を経て一度も大きな故障もなく稼働を続ける「セメント廃熱発電設備」でした。

廃熱発電設備とは?

廃熱発電設備とは、工場などで発生して利用されずにいる熱を利用して高温の蒸気をつくり、その蒸気でタービンを回して発電する仕組みを言います。「セメント廃熱発電設備」では、「セメントの製造工程で発生する廃熱」を使って発電します。ロアドルファー・セメントのプラントは、クリンカと呼ばれるセメントの中間生成物(詳細は後述)を毎日3,600トンも製造する大規模なものです。廃熱発電設備は「持続可能性を重視する」という同社の企業理念に基づき、他社に先駆けて2012年に導入され、保証出力は約6,800kWに達します。

この設備を導入したことで、プラント全体の電力消費量の約30%をまかなっており、年間約1万2,000トンの化石燃料の削減と年間約3万トンのCO2削減につながっています。

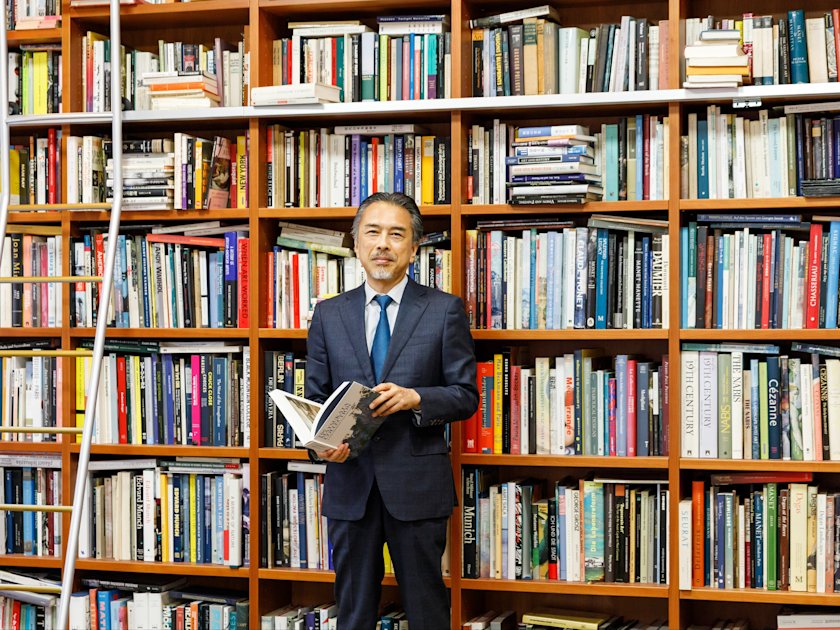

プラントマネジャーであるベンジャミン・ゲラー博士は、セメント廃熱発電設備を導入した理由を、「企業理念に沿った経営判断でした」と語ります。

「当社の企業理念は、短期の利益ではなく長期的かつ持続可能性を考慮することに重点が置かれています。これにはエネルギーを効率的に使用することも含まれます。10年も前に設備の導入を決断したのは、単なる経済性の観点だけではなく、理念に基づいてのことであり、この勇気ある取り組みがDENA(ドイツエネルギー機関)から『エネルギー効率大賞』を受賞する理由となりました」

ロアドルファー・セメントは、実はドイツのセメントプラントでは初めてCO2回収プラントを導入しており、本格的な廃熱発電設備の導入もヨーロッパでは初でした。いわばドイツの建築材料業界におけるカーボンニュートラルへの先駆的な存在なのです。

「ロアドルファー・セメントの株主や経営陣はいつも、人びとや自然に対しての社会的責任を認識しており、私たちの傑出したプロジェクトは法規制に先行してきました。また、こうした私たちの考えに基づいてパートナーやサービス提供者が選ばれています」(ゲラー博士)

ロアドルファー・セメントのプラントに導入されたセメント廃熱発電設備。それは同社の経営理念を具現化できるものとして川崎重工が自信を持って提案したものでした。

「川崎重工は最も優れた能力と仕事に対する優れたコストパフォーマンスを備え持った供給者であった」(ゲラー博士)ことが川崎重工の提案を採用した理由であったと言います。

セメント工場におけるさらなる省エネ対策となる「セメント廃熱発電設備」

ここでセメント製造について簡単に説明しておきましょう。

建築材料のなかでも最も普及し、最も重要な役割を担っているのがセメントです。その製造には、大きく「原料工程」「焼成工程」「仕上げ出荷工程」の3つの工程があります。

「原料工程」では、原料の石灰石と粘土類を定められた成分比で混ぜ、乾燥して粉砕します。良質なセメントをつくるためには成分調整(調合)が決め手となります。

「焼成工程」は、乾燥・粉砕された原料を予熱した後、「ロータリーキルン」と呼ばれる炉で焼成することです。この工程を経て原料は、水硬性(水と混ぜると固まる性質)を持った物資「クリンカ」に生まれ変わります。

「仕上げ出荷工程」は、クリンカに適量の石膏を添加して粉砕する工程で、これでいわゆる「セメント」ができあがります。

セメント製造は、大量にエネルギーを消費する「エネルギー集約型」です。

欧州委員会の推計(2010年)によれば、1トンのクリンカを製造するにはキルンの大きさや性能によって異なりますが3,000~6,500メガジュール(MJ)のエネルギーを必要となり、これによりセメント産業からのGHG排出量は欧州全体の2%を占めると言われています。

一般社団法人セメント協会によれば、ロータリーキルンに予熱装置を付けて省エネ効果を高めるなどの技術はすでに確立されており製造方法の変更による省エネ効果は望めないほど技術的には成熟しています(一般社団法人セメント協会「低炭素社会の実現に向けた取り組み」)。さらなる省エネ効果が期待されるのが、セメントの製造工程で発生する廃熱を利用して発電する設備の導入です。

SRC方式のメリットを極大化することで新たな技術革新を生む

川崎重工のセメント廃熱発電設備は「スチームランキンサイクル(SRC)方式」と呼ばれるもので、ボイラと蒸気タービン、発電機などで構成されています。

ボイラは原料の予熱ラインに取り付けられる「PHボイラ」と、焼成されてできたクリンカを冷ますクリンカクーラに取り付けられる「AQCボイラ」の2種類。川崎重工の廃熱発電設備では、セメント生産過程で有効利用されなかった廃熱を効率良く回収することにより発電します。つまり燃料なしで電気を生み出せるのです。

「燃料が不要」で、それは太陽光発電や風力発電などの再生可能エネルギーと同じく「CO2フリー電力」ですが、再生可能エネルギーのように気象条件に稼働状況が左右されず、24時間連続して安定した電力供給が可能となります。

また、セメント廃熱発電によりセメントプラントの電力消費量の20~40%を賄うことができるため、電力会社など外部から購入する電力コストの削減につながるのみならず、削減電力分の化石燃料の使用量の削減によるCO2排出量の削減にも貢献できます。

「SRC方式には、安全かつ、長期にわたり安定して稼働するという大きなメリットもあります」と語るのは、川崎重工でセメント廃熱発電設備のチームリーダーの山本 修示です。

「SRC方式では熱交換の媒体として水を使用していますが、この方式はセメント工場からの廃ガスの温度域に最も適しており、他の方式に比べて効率よく発電が可能です。SRC以外の方式として媒体に水以外の物質を使用するケースもありますが、それらの物質は可燃性があったり人体に有害であったりするため、設備の劣化が進んで媒体漏れが起きた場合の懸念が残ります。またこのような問題が起きた場合でも水であれば他の設備への影響が少なく、安全にかつ容易に修理が出来ます。」

川崎重工がセメント廃熱発電設備の開発に取り組んだ背景には、日本のセメント産業の積極的な環境貢献への取り組みがありました。キルンの省エネ化などの技術革新を果たし、次のターゲットとして廃熱発電を見据えていたのです。

川崎重工は1980年には世界初となる初号機を納入。また、PHボイラの実証ガス実験に着手してガスの流れ方向、伝熱管の配列の優劣、ダスト除去装置などについて設計データを蓄積してきました。

「当社は40年以上にわたる実績があり、これまで納入したいずれの設備も安定運転を続けています。また、セメント製造に木くず、廃プラスチック、汚泥、下水汚泥焼却灰、都市ごみ焼却灰などの代替燃料・代替原料が大量に使用されている現状に鑑み、新型PHボイラ”VEGA®”ボイラを開発する等、時代の流れに合わせて継続して技術開発を行っています。」

川崎重工に対するセメントメーカーの信頼は厚く、日本国内には各社合計で21のセメントプラントにセメント廃熱発電設備が導入されていますが、うち14プラントに川崎重工製が導入されています。また海外では、ドイツ/ロアドルファー・セメントをはじめとして、韓国、トルコなど世界14カ国で237のプラントに納入されています(2022年11月現在)。

欧州とアメリカ。同時に廃熱発電のムーブメントが起きている

昨今のエネルギーの供給危機を機に、欧州の情勢は大きく変わろうとしています。かつては1メガワット当たり100ユーロ(約1万4,500円)程度であった電力料金は急騰し、欧州エネルギー取引所でのドイツ電力の先物価格(1年物)は、2022年8月末に1メガワット当たり1,000ユーロ(約14万円)という最高値を付けました。その後は300~400ユーロ代に下げていますが、それでも高い価格水準で推移していることは間違いありません。

セメント廃熱発電設備の世界市場開拓を担う川崎重工の青 和貴は、「最近までは環境意識の高い欧州でも廃熱発電設備に関心が向かないほど電力料金が安かったのです。しかし、ムダのないエネルギー活用の視点からすると、もっとやれることがあります。欧州において率先して省エネに取り組むロアドルファー・セメントの先見性が光ります」と語ります。

「欧州はセメント産業の先進エリアであり約250のセメントプラントが稼働しております。また、セメント廃熱発電設備の設置が見込まれる工場は、投資採算の観点から乾式キルンで日産4,000トン以上というのが一つの目安となりますが、この規模を超えるセメント工場が欧州には36ある事から有望な市場です。

SRC方式の優れたメリットに注目して廃熱発電設備の導入を検討するセメントプラントが増えるでしょう。セメント廃熱発電設備は、すでに確立した技術であり、経済合理性も実証済みであると言えます。広い敷地は必要なく、既存のセメント工場の限られた敷地に設置できるので、すぐにでも導入可能です。発電には日照や風況の影響を受けません。セメントプラントが稼働し続ける限り、追加的な燃料を消費することなく、余剰のエネルギーを有効活用して発電する優れた省エネルギー設備です。

欧州セメント協会発行の『セメンティング 欧州グリーンディール』では、「2050年のカーボンニュートラルに向け、2017年比でセメント生産時に排出されたCO2排出量を2050年までに約35%削減することが望ましい。このうち、廃熱発電とキルンの効率向上による削減が約1割」と目標を示しています。また、昨今の電力価格上昇もあいまって、欧州をはじめとするお客様からこれまでよりも多くのお問い合わせをいただいています。電力料金が安価なため廃熱発電設備の普及が進んでいなかったのはアメリカも同様で、今後は、世界同時的に廃熱発電設備の導入が進むものと予測しています。当社の技術力でお客様の期待に応え、脱炭素社会の実現に貢献していきたいと考えています。」

セメント廃熱発電設備は、欧州における省エネと環境保全の両立を後押しするだけでなく、エネルギー安全保障にもつながる重要な任務を担うようになってきたのです。

画像提供:Rohrdorfer Group (ドイツ、ロアドルファーセメント社)

※ロアドルファー・セメント社関連の写真の著作権はすべて「Rohrdorfer Group,Germany」に帰属しています。

プラントマネジャー

導入から10年、未だに川崎重工に修理を依頼したことはない

私たちは、10年前に川崎重工のセメント廃熱発電設備を導入しました。廃熱発電設備の導入自体が、欧州では初めてのものでした。以来10年間、問題が発生しても軽微なものばかりで私たちのエンジニアが職場で解決でき、川崎重工に対応を依頼することは一度もありませんでした。

地域の人びとも我々の設備に関心を寄せ、また業界関係者の見学希望が目立って増えてきています。彼らは、設備の性能、蒸気の温度、発電設備の稼働率、運用とメンテナンスのコストを含めた状況などに特に興味を持っているようです。

ロアドルファー・セメントでは、新たに建設したCO2回収の試験設備のためにセメント廃熱発電設備からの低圧蒸気を使うことを計画しています。化石燃料を使用しない廃熱発電の利用は、セメントメーカーが2050年のカーボンニュートラルをめざす上で欠かせない技術となっていくでしょう。

エネルギーソリューション&マリンカンパニー

エネルギーディビジョン パワープラント総括部 ボイラプラント部 設計一課 担当課長

エネルギーソリューション&マリンカンパニー

営業本部 パワープラント営業部 営業三課 担当課長